仓库安全库存管理常见误区,你踩中了吗? | 帆软九数云

在现代企业的供应链体系中,仓库安全库存管理占据着关键位置。它不仅保障了生产与销售的连续性,还直接影响企业的成本结构与运营效率。然而,许多企业在实际管理中,常常因忽视关键细节,陷入效率低、资金占用高的陷阱。本文将聚焦几个典型误区,帮助管理者识别并规避影响库存绩效的关键问题。

一、计算方式失准:拍脑袋设库存

1. 忽视科学计算模型

很多企业在设置安全库存时,依然依赖经验估算或简单倍数法,未能结合实际的需求波动、供应周期等因素进行科学建模。错误设定的安全库存要么无法应对突发需求,要么造成库存积压。

- 若安全库存过低,稍有供应中断便可能停产;

- 若安全库存过高,资金压力与存储成本急剧上升。

科学的仓库安全库存管理需动态分析历史销售数据与供应稳定性,结合标准差模型或服务水平系数法,进行精准设定,并定期复盘修正。

2. 缺乏分类管理策略

不同商品的风险属性和价值不同,采用一刀切的安全库存政策并不可行。高价值产品更应精细控制,而低价、耗材类可适当宽松。忽视商品特性,会严重干扰库存结构。

二、运营逻辑错位:只看库存不看周转

1. 忽略库存周转效率

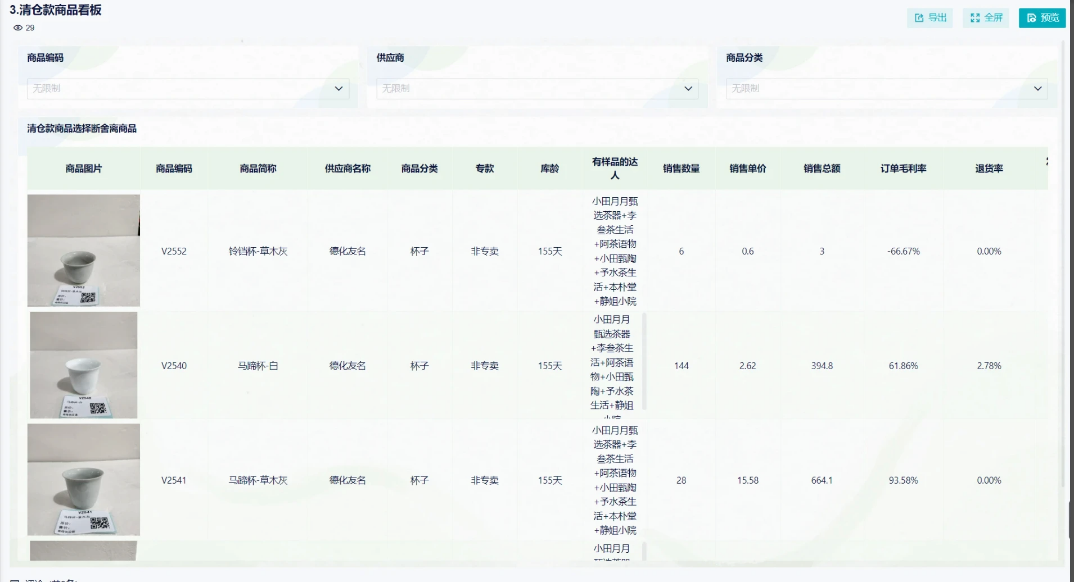

不少企业专注于“有没有货”,却不关注“货动不动”。库存周转率低,意味着库存滞压,资金效率下降、风险上升。仓库安全库存管理不能只看“备多少”,还要关注“动多快”。

- 滞销品积压;

- 冗余采购未及时调整;

- 仓库补货频率与销售节奏脱节。

通过分析周转数据、动态调整补货周期,企业能显著提升库存利用效率。使用如九数云 BI 这样的工具,可自动计算周转率、展示低效库存,辅助管理者决策。

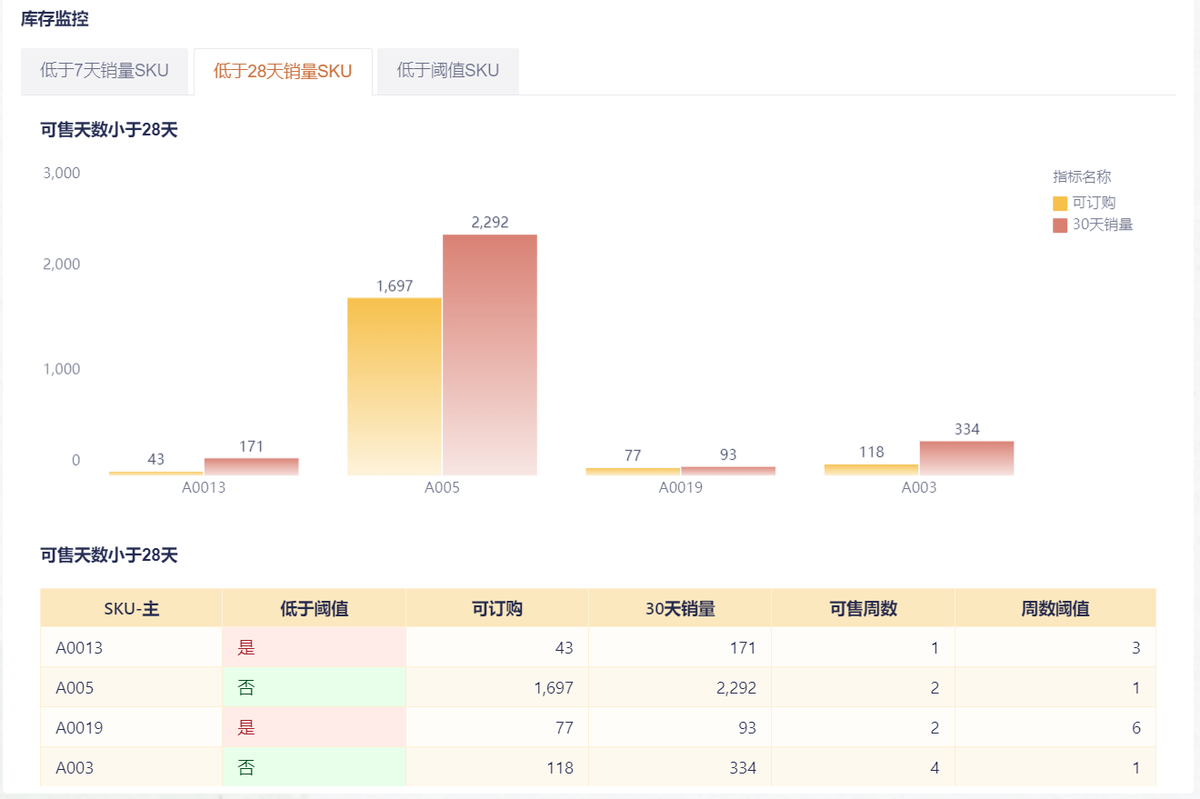

2. 缺乏预警机制

当库存接近警戒线时,若无自动提示机制,极易错过最佳调整时机。建立库存预警系统,通过上下限设定及时提醒,是提升仓库安全库存管理响应能力的有效手段。

三、工具落后:手工记录+分散信息

1. 手动流程效率低、易出错

在多SKU、多仓、多人员管理模式下,依赖Excel或人工登记的方式极易出现数据滞后、误记、重复等问题,进而影响库存决策的准确性。

- 盘点周期长;

- 实际库存与账面不符;

- 缺货积压无法实时识别。

借助现代WMS系统或九数云 BI,企业可实现实时数据同步、自动盘点与补货提醒,有效提升库存透明度与管理效率。

2. 忽视供应链协同

库存管理不是孤立操作,它与采购、销售、供应商密切相关。仓库安全库存管理若脱离供应链整体协同,往往出现“前端卖光了、后端才下单”的滞后响应。加强与供应商的信息共享、引入VMI机制等,是提升库存敏捷度的关键。

四、技术缺位:数字化缺失阻碍转型

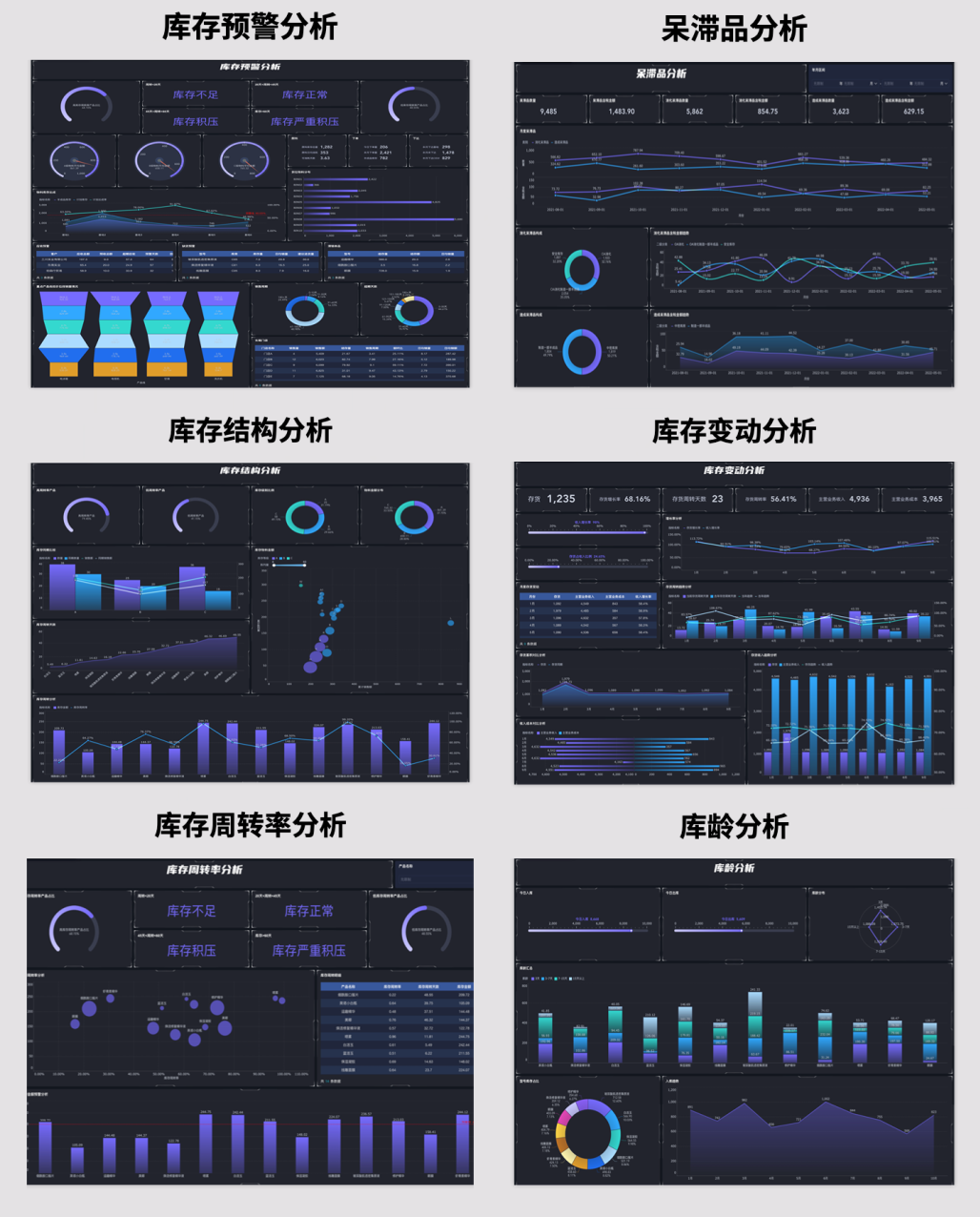

九数云 BI 在实际应用中,已为大量企业构建起数字化库存管理基础。通过对接WMS、ERP等系统,平台可:

- 自动生成库存安全线与上下限;

- 实时触发库存异常预警;

- 分析库存健康度、展示异常SKU明细;

- 协助管理层优化补货策略与周转周期。

这一系统化能力,为企业在波动市场环境中提供稳定高效的仓库安全库存管理支撑,让数据驱动成为可能,避免经验主义下的盲目决策。

仓库安全库存管理不是一次性的动作,而是一个需要持续优化、动态响应的系统工程。企业若陷入错误的库存观念或陈旧的管理方式,不仅面临效率低下的困境,更可能错失市场机遇。通过回避典型误区,强化数据支撑、提高系统响应、完善协同机制,企业才能构建真正稳健高效的库存管理体系,实现成本与效率的双重优化。

热门产品推荐