安全库存是什么?怎么计算安全库存?一文讲清! | 帆软九数云

几乎所有做库存管理的人,都被问过这个问题: “咱们的安全库存到底该设多少?”这个问题看似简单,实则是库存管理里最难的问题之一。因为“安全库存”不是一个固定数值,而是一个企业面对不确定性时的选择题—— 你愿意用多少库存去换取确定的供应能力、交付能力和销售安全感。

你多一点安全库存,商品断货概率就低一点,但资金被占用的机会成本就高一点。所以安全库存没有通用标准,只有是否合适。今天本文就用一文讲透安全库存的底层逻辑和3种计算方法,让你找到最合适自己企业的安全库存设定方式!

一、安全库存为什么存在?

我们先把概念掰清楚,免得混淆

安全库存,本质上是“在做补货计划时加的一层缓冲”。

也就是说,安全库存从来不是单独存在的,而是嵌在补货逻辑里的一个“保险层”。

举个简单的例子:

你卖咖啡豆,每周卖 100 包,供应商发货要 7 天。 理论上,你应该在库存剩下 100 包时下单补货。

但问题是:

- 万一销量突然涨到 120 包/周呢?

- 万一供应商发货晚两天呢?

那你就断货了。

所以,为了防止这种情况,你在计划里多加一层“安全库存”—— 比如设 30 包。

于是补货点就从 100 包 变成 130 包。

也就是说:

安全库存不是单独拿出来放在仓库的一堆货, 而是体现在你什么时候触发补货、你补多少货里的一个安全系数。

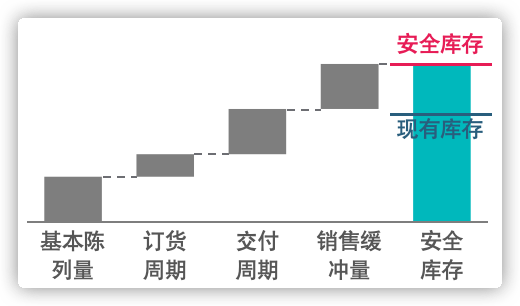

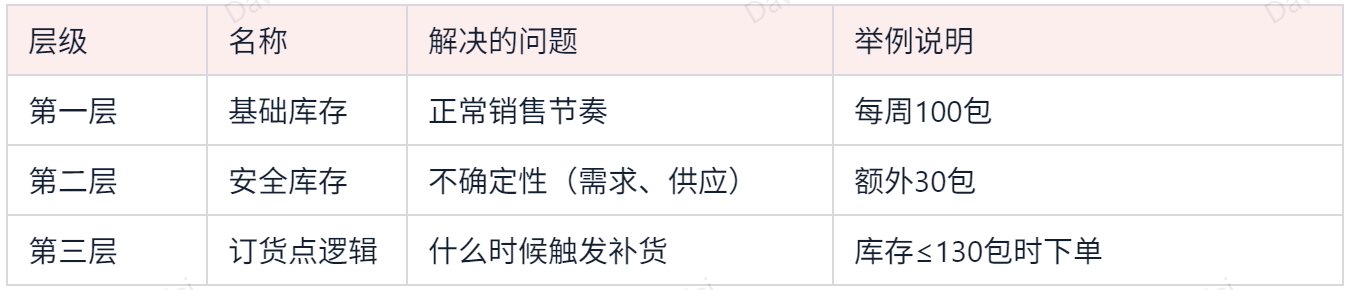

从业务逻辑上看:

整个库存补货系统,其实就是三层逻辑叠起来的:

所以安全库存的存在意义,更准确的来说是:

不在于“多放点货”, 而在于在计划层面承认现实的不确定性。它是一种“计划内的冗余”, 目的是让你的补货计划不被小波动打乱。

二、安全库存为什么会被需要?

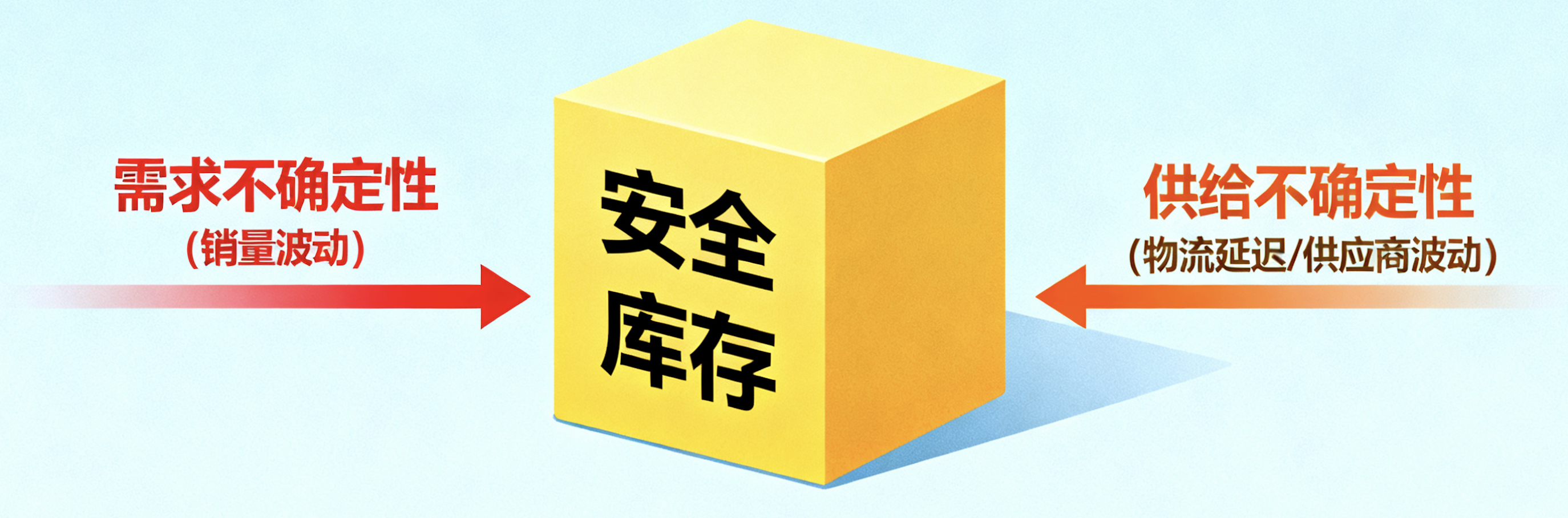

那问题来了:既然安全库存是为了应对不确定性,那这些不确定性到底从哪来?

其实主要有2方面原因:

1. 需求的不确定性

我们对于未来销量的预测通常是基于历史经验的

- 过去7天卖了200件,估计未来的7天也可以卖200件

- 去年的这个时候卖了200件,估计今年的这个时候也会卖两百件

但是这个经验并不一定准确:

- 本来这个产品卖得一般,结果突然被博主带火,销量翻倍

- 去年这个品不被大家接受,今年突然找到了新的用法,销量上升

所以为了防止这种不确定性,保持一个较高的订单履约率,我们在补货时需要考虑这样的情况存在的可能性,并依据可能性的大小设定一个安全库存

2. 供应的不确定性

再稳定靠谱的合作商,也会有遇上问题的时候:

- 供应商那边工厂突然停电停机

- 物流遇到天气原因堵在路上

- 检验存在质量问题需要打回重发

这些都不是你的问题,但最后影响的都是你的库存。 尤其是那种上架即卖、周转很快的品类,一旦断货,排名掉权、流量腰斩、销量一夜清零。

所以,为了防止供应那端出问题,你就得在仓里“留一点后手”。 这就是安全库存的第二个来源。

再深入一步,其实安全库存的逻辑就是:

- 需求不确定性:未来的消耗速度可能是什么样的?

- 供应端的不确定性:我打算用这批库存保住多久时间?

所有的计算方法,其实都逃不开这两类,都是在为这两个问题“赋值”

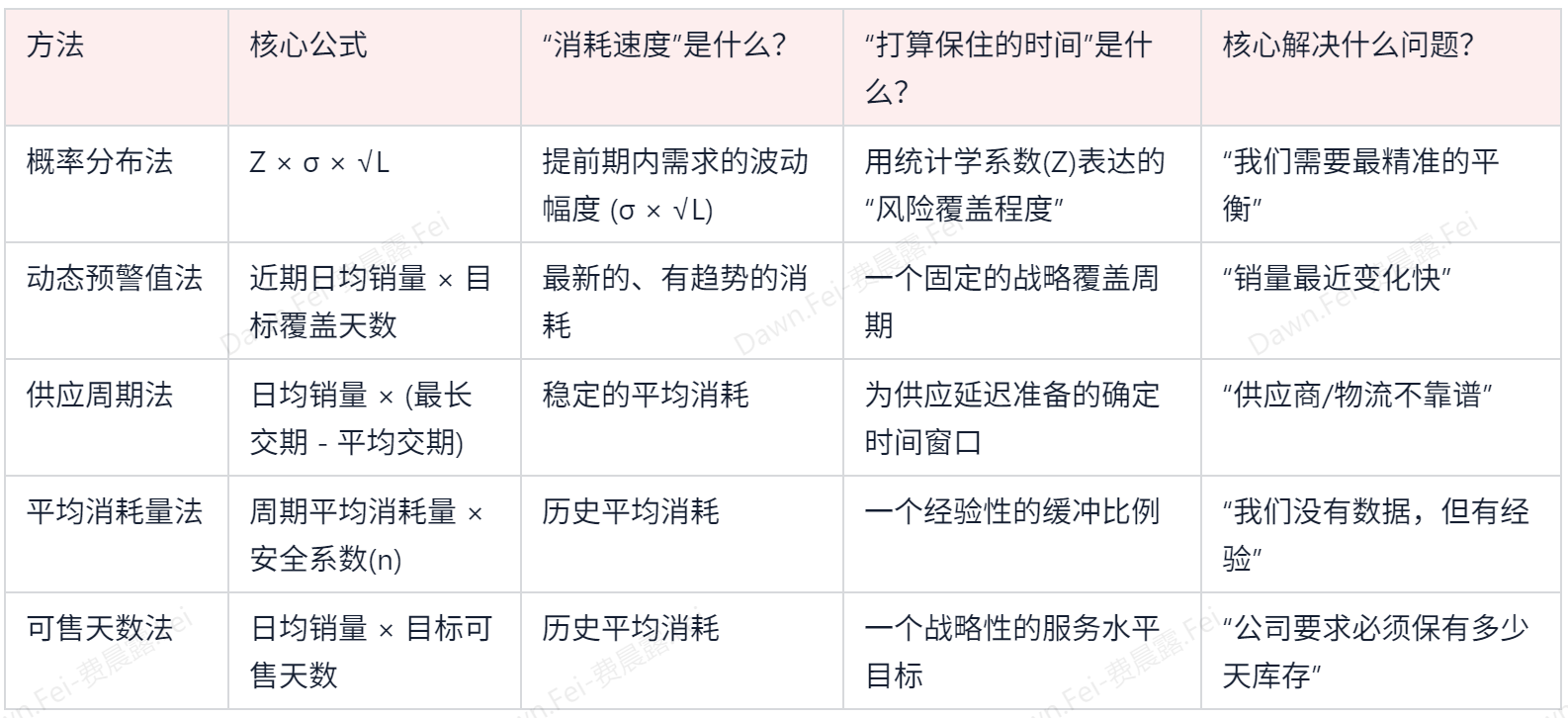

三、安全库存计算的5个方法

关于两个问题怎么赋值,不同企业,不同行业都有所不同;比如有的企业用统计学去量化,有的用经验去感知。

不同方法的差别,不是算式不同,而是你“相信哪种不确定性更重要”。

1. 概率分布法

概率分布法的特别之处在于,它不是凭经验去估,而是用数据去推。 它的思路是:既然未来销量和供应都有波动,就让历史数据告诉我们“这种波动大概会有多大”。

公式:

安全库存 = Z × σ × √L

其中:

- σ(需求标准差),就是对“未来消耗速度”波动的量化。 它回答了第一个问题:货可能卖得多快?——用标准差来衡量不确定性。 比如过去30天平均卖100件/天,但波动在±20之间,那σ=20。

- Z(服务水平系数),则是对“库存要撑多久”的赋值。 它反映你希望多大概率不缺货——比如95%的服务水平,对应Z=1.65。 换句话说,你让库存能撑到95%的情况都不出问题。

- √L(补货周期的平方根),考虑的是时间因素。补货周期越长,波动累积越大。

所以整个公式可以理解为:

安全库存 = “波动的大小” × “想要的安全程度” × “时间的影响”

举个例子:

一个SKU平均每天卖100件,标准差是20件,补货提前期是4天。 如果希望断货风险控制在5%以内(即95%服务水平)

则: 安全库存 = 1.65 × 20 × √4 = 1.65 × 20 × 2 = 66件。

这意味着,你要多备66件,才能在95%的情况下不缺货。

适用于需求波动较大、补货周期不确定的SKU,比如季节商品、活动款、电商爆款。 但要求企业有较完善的数据积累,能计算标准差,并定期更新。

2. 动态预警值法

动态预警值法的思路是:与其用固定经验,不如让安全库存随销量的变化实时调整。

它的核心逻辑在于两点:

- 一是“未来的消耗速度”,我不看长期平均,而看最近的销售趋势;

- 二是“我想让库存撑多久”,用目标可售天数去表达,比如希望无论如何都能卖够 5 天。

公式:

安全库存 = 近期日均销量 × 目标可售天数

举个例子:

过去 7 天平均每天卖 200 件,我希望库存至少能撑 5 天。

➡️ 安全库存 = 200 × 5 = 1000 件。

适合销售波动较大、更新频率高的SKU,比如直播电商、短周期促销品。 但需要注意的是,它对短期异常敏感,容易被临时活动拉高库存。

3. 供应周期法

供应周期法的逻辑是:“我信不过供应商,所以得留点底”。 它主要解决的是供应端的不确定性。

第一步,“未来的消耗速度”由平均日销量决定,这是你能预期的基本节奏;

第二步,“库存要撑多久”则由供应商最长可能延迟的天数决定。

公式:

安全库存 = 平均日消耗量 × (最长交期 - 平均交期)

举个例子:

平均每天卖 500 件,供应商平均 5 天到货,但有时会拖到 8 天。

➡️ 安全库存 = 500 × (8 - 5) = 1500 件。

这种方法简单、保守,常用于供应链稳定但偶有延迟的行业,比如OEM代工、外采品牌。 优点是算得快;缺点是过于保守,容易形成“高库存换安全”的假象。

4. 平均消耗量法(定时补货法)

平均消耗量法是一种最直觉、最常用的经验法。

它的出发点很朴素:我知道平均卖多少,但我也知道这不准,所以我多备一点。

“未来的消耗速度”——看周期平均销量;

“库存撑多久”——靠一个经验系数 n 去修正。

公式:

安全库存 = 周期平均消耗量 × 安全系数 (n)

举个例子:

过去一周平均卖 700 件,我希望多备 20%

➡️ 安全库存 = 700 × 20% = 140 件。

适合小型企业、人工补货的场景,尤其是销售稳定、SKU不多的门店。 优点是易操作;缺点是缺乏客观依据,无法应对突发波动。

5. 可售天数法

可售天数法的逻辑很简单: “我希望无论发生什么,库存至少能支撑 X 天。”

它用“天数”去表达企业的安全感。 所以,“未来消耗速度”用日平均销量; “撑多久”直接赋值为目标可售天数。

公式: 安全库存 = 日平均需求 × 目标可售天数

举个例子:

每天平均卖 150 件,我希望库存能支撑 10 天

➡️ 安全库存 = 150 × 10 = 1500 件。

适合基础款、慢销品、长周期供应的品类。 优点是直观清晰,易于沟通;缺点是容易滞后于市场变化。

最后用一个表格来对上述方法进行总结

写在最后

安全库存永远不是越多越好,也不是固定不变的。它是企业面对不确定性时的一个策略性选择:

- 多一点库存 = 断货概率低,但资金占用大;

- 少一点库存 = 资金更灵活,但断货风险上升。

通过这5种方法,你可以:

- 量化不确定性 —— 看清楚未来销量可能有多大波动;

- 设定容忍度 —— 决定库存要撑多久、希望多大概率不缺货;

- 匹配企业实际 —— 不同SKU、不同周期、不同供应商,都可以选最合适的方法。

最终,安全库存不是目的,而是工具。它的作用,是让你的补货计划有缓冲、有弹性、不被小波动打乱,让供应链和销售更加稳定可靠。

热门产品推荐