什么是呆滞库存?怎么判断?一文讲清楚! | 帆软九数云

如果你做过供应链、采购、运营、财务,应该对“呆滞库存”这个词一点都不陌生。

但你会发现 —— 每一家公司都在说“要清呆滞库存”,可真问一句:

到底什么是呆滞库存?标准是什么?怎么判断?为什么会产生?怎么解决?怎么预防?

十个人能给你十个答案。 有的人说三个月没动就是呆滞;有的人说超过保质期就是;有的说只要卖得慢就是……

这些都对,但又都不够对。今天本文就用最接地气、最能落地的方式,把“呆滞库存”这件事从头讲到尾:

- 什么是呆滞库存,怎么计算呆滞率?

- 怎么判断是否为呆滞库存?

- 明白呆滞的源头在业务动作里的哪一步

- 知道以后怎么规避,不再“越卖越亏、越备越多”

一、呆滞库存(E&O)的定义

呆滞库存(E&O)的全称是 Excess & Obsolete,字面意思是“过量的库存和过时的库存”。它指的是未来不再使用或使用量极少、具有潜在风险的库存。呆滞库存不仅占用仓储空间,还锁死企业资金,如果长期存在,会影响企业运营效率和供应链灵活性。

(1)呆滞库存的判断标准

关于呆滞库存的判断,一般有3种评判标准:

1、基于时间

这是最直接的标准。意思是看物料“多久没动过”;

比如某企业规定:

- 物料经检验合格入库的物料自购入之日起,间隔时间超过 180 天,且至最近一次库存盘点时仍存在于库存中的,应被认定为呆滞物料。

这种方法的好处是简单粗暴、容易自动化,但缺点也很明显:过去没有动并不代表未来动不了。

2、基于状态

这个标准不限制时间,而是聚焦库存的物理或商业属性,比如:

- 发生质量异常,无法正常销售;

- 客户退货,但该 SKU 无法重新包装再销售;

- 客户取消订单,剩下一堆专用物料无人接盘;

- 设计变更导致旧料直接失效。

这类情况一旦出现,即可直接认定为呆滞库存。

3、基于预测

看“未来能不能消化掉”

这是更先进、也更符合精益库存理念的方法。根据当前消耗速率和未来需求预测 去判断某项库存是否必然积压。

例如,你评估某款物料未来 12 个月的预计需求只有 100 个,但仓库里躺着 500 个,那么超出的 400 个,就可以提前标记为呆滞风险。

这种前瞻式的识别方式能让企业 提前止损,而不是事后补救。

除此之外,还可以使用交叉判定的方法,比如:

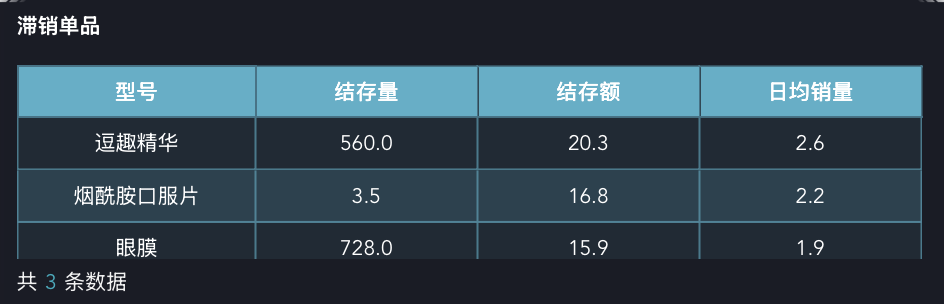

泉州市小田甄陶文化有限公司,成立于 2017 年,聚焦高品质茶道器具的直播间矩阵,2023 年销售额达 6 亿元,在售SKU30000+;

小田甄陶通过库龄、呆滞时间、销售数量、退货率、残损率等维度来进行识别呆滞库存;主要分为三个步骤:

第一步:结合库龄&呆滞时间&销售数量,综合判断商品是否【疑似呆滞】

库龄=进仓时间-当日

呆滞天数=最后一次下单时间-当日

第二步:核对商品上架记录,判断是否因为没有上架而导致呆滞,如有上架记录,则判定为【呆滞库存】

第三步:对呆滞库存进行分级

综合呆滞天数&销售数量,将过剩库存划分为10个等级;根据等级不同设定不同的成本折扣,等级越高的无效商品,给主播的成本折扣越高,鼓励主播销售

如:呆滞天数>300 天,或者销售数量<5,作为最高等级 10 级

(2)呆滞率的计算

为了量化呆滞库存的影响,通常会使用 呆滞率 这一指标,将呆滞库存在整体库存中所占比例进行衡量。呆滞率可从两个维度计算:

1、按数量计算(关注库存周转效率)

- 呆滞率(数量)=呆滞库存数量总库存数量×100%呆滞率(数量)=总库存数量呆滞库存数量×100%

示例:总库存 1000 件,其中呆滞库存 120 件 → 呆滞率 = 120 ÷ 1000 × 100% = 12%

2、按金额计算(关注资金占用)

- 呆滞率(金额)=呆滞库存金额总库存金额×100%呆滞率(金额)=总库存金额呆滞库存金额×100%

示例:总库存金额 50 万元,其中呆滞库存 6 万元 → 呆滞率 = 6 ÷ 50 × 100% = 12%

通过呆滞率,企业可以直观了解库存积压的严重程度,无论是关注周转效率还是资金占用,都可以据此采取相应管理和改善措施。

二、呆滞库存的产生

那么呆滞库存为什么会出现?这个要从库存的由来开始:

- 库存产生的本质是时间差:采购到货-销售卖出之间有时间差,所以产生了库存;

所以库存会错位,本质原因都离不开三个问题:采购到货端出错;销售卖出端出错;在采购到货和销售卖出之间没有对齐导致的出错;而错位一旦没有被及时调整,呆滞库存就产生了,具体来说:

1、需求端原因

需求端的问题,是呆滞库存最常见的“制造者”。

- 预测偏差:销售预测比实际需求高,采购和生产多备货,库存堆积;反过来,预测低也会导致补货错位,但多备是形成呆滞的直接因素。

- 客户承诺不兑现:客户原本下单量很大,但后来取消或修改,剩下的库存就成了多余。

- 新品或旧品需求变化:新品上市过于乐观,或者老品被升级替代,原本畅销的库存瞬间滞销。

2、供给端原因

即便需求没问题,供给端的刚性同样会制造呆滞:

- 采购刚性:供应商有最小起订量(MOQ)或批量采购要求,为了拿折扣或摊运费,多备货就很常见。

- 生产批量:生产排程、模具切换成本高,导致一次性多生产,未来消化不了就滞留。

- 交期延误和设计变更:材料或成品延迟到货,或者产品升级导致旧料失效,也会让库存变成呆滞。

3、协同问题

即便需求和供给本身没大问题,只要协同不到位,也会产生呆滞库存:

- 信息滞后:销售变化没有及时传到采购,采购下单,生产开工,货已经入库,错位已经发生。

- 组织壁垒:研发、销售、采购、生产各部门各自为政,各自 KPI 不一致,容易导致库存决策偏差叠加。

- 纠偏不及时:库存增长后没有快速调整策略或促销清理,偏差累积成呆滞。

协同问题本质上是偏差无法被及时发现和修正,让本可以消化的库存也变成呆滞。

三、呆滞库存归因分析

光知道库存是否呆滞是远远不够的;企业更需要的是 对呆滞库存产生的原因进行归因,并量化每个原因导致的颗粒度影响:数量、金额、比例。

这样才能直接带来改善方法,以及在后期改善措施实施后做对比。

需要注意的是,归因分析是找根因,而不是找相关性。

- 因果关系:A 的发生直接导致了 B 的发生;比如因为预测多了20件➡️采购多了20件

- 相关关系:A 和 B 同时发生,但 A 不是 B 的原因,B 也不是 A 的原因;比如仓库本月水电费上涨”和 本月呆滞库存增加”;是相关关系,而非因果关系

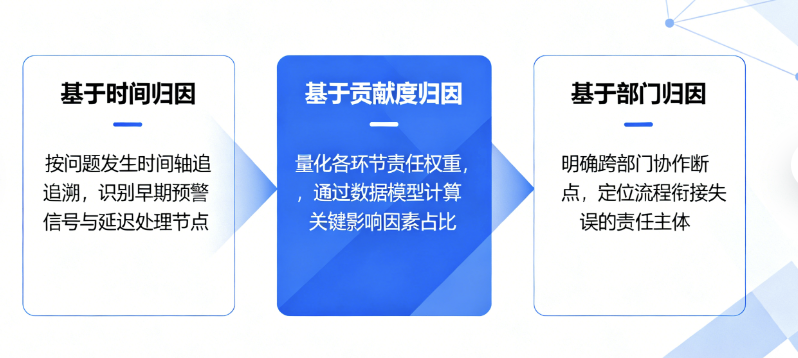

归因分析通常采用三大方法:基于时间、基于贡献度、基于部门。

1、基于时间的归因方法

强调“先后顺序”。 常见有三种拆法:

- 首次归因(First-touch)

所有呆滞数量都归给最先发生的那个原因。 例:A 料产生了 100 个呆滞 → 最早发生的是预测不准 → 这 100 个全部归给“预测问题”。

优点:简单、逻辑清晰 缺点:前期小动作的锅可能被无限放大

- 末次归因(Last-touch)

所有呆滞数量都归给最后导致其“真正卖不掉”的那个原因。 例:虽然前期预测差,但最终是“新品切换未及时停售旧品”导致旧料滞销 → 100 个全部归研发或计划问题。

适用于:最后一个动作是关键节点的场景,比如切品、促销、停产

- 平均分配(Average split)

如果无法明确哪个是主因,三项原因的权重相同,就把呆滞数量均分给所有相关原因。

适用于:综合性问题、链路复杂、难以判责的情况。

2、基于贡献度(Contribution-based Attribution)

强调“谁导致的累积偏差最大”。

做法:根据每个原因对呆滞数量形成的 量化贡献度(偏差量、影响量、预测误差等)来计算占比,按比例拆分。

例:A 料 100 个呆滞库存

- 预测误差导致 60 个

- 供应商延迟导致 30 个

- 切料逻辑问题导致 10 个 → 最终归因为:60%、30%、10%

这种方法更科学,也更利于改善,因为可以看到哪个环节对问题的“真实贡献”最大。

适用于:

- 产销协同较成熟的企业

- 数据体系完善

- 希望将归因作为改善抓手的企业

3、基于部门的归因方法(Organization-based Attribution)

在国内企业现实中非常常见,因为“责任归属”会影响 KPI、成本考核和跨部门协调。

两种典型逻辑:

- 优先归给本部门(责任自负)

如果库存问题同时涉及自己部门和外部门,则优先归自己。 适用于希望主动改善、强调主人翁意识的组织。

- 优先归给外部门(甩锅及资源争取需求)

如果问题涉及多个部门,需要“证明不是我导致的”,则优先归给外部门的动作。

虽然听起来不那么理想,但这是许多公司真实的情况,因此在建立 E&O 规则时必须提前明确归因逻辑,避免“背锅”。

假设某物料 A 产生了 100 个呆滞库存,在订单流转链路中发生过三个事件:

预测偏差(较多备货)

区域仓到货延迟,导致错过销售窗口

新旧品切换不及时,原料滞销

那么根据不同归因方法你会得到不同结果:

首次归因:100 个呆滞库存全归预测问题

末次归因:100 个呆滞库存全归切品逻辑问题

平均分配:预测、物流、切品各承担 33 个呆滞库存的责任

贡献度归因:按影响程度拆分责任,比如预测占 60、物流占 25、切品占 15 的比例

部门归因:根据公司既定规则,将责任归给研发、计划或供应链等对应部门

四、呆滞库存处理

呆滞库存确认、归因都搞定了,接下来我们需要搞定呆滞库存本身,也就是怎么处理这些呆滞库存?

很多人可能会简单粗暴的说,直接降价促销就好了

实际上,不同类型的呆滞库存,处理方式也不一样——有的可以清仓,有的必须直接移除,否则只会占用仓储和资金。我们可以通过数据驱动的方法,把处理流程标准化、量化。

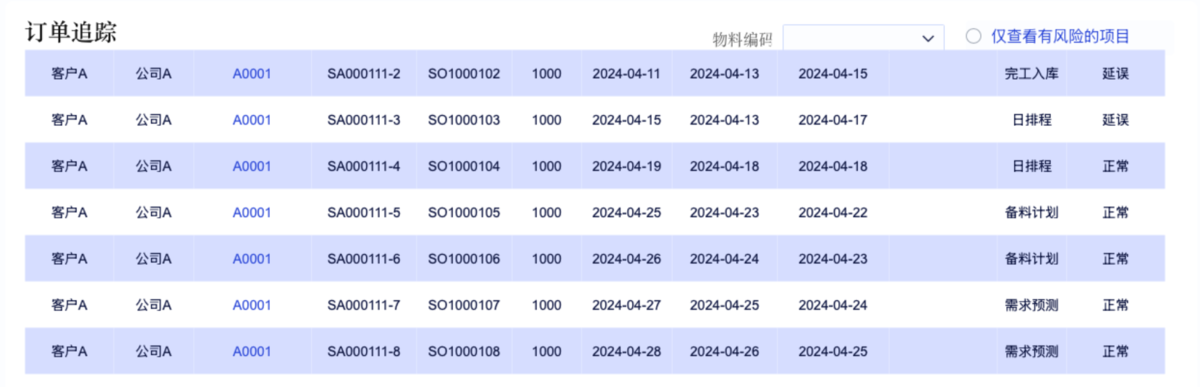

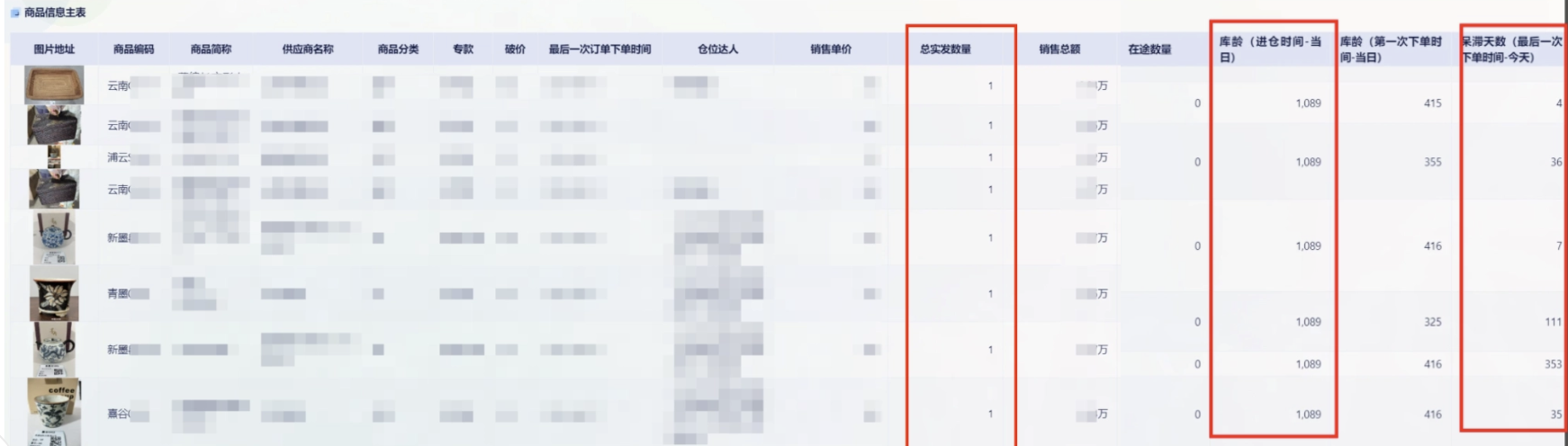

以我们为某跨境电商客户做的产品清仓看板举例:一套完整的呆滞品识别和处理流程是这样的:

第一步:判断呆滞库存

首先,我们要识别哪些库存是“呆滞”的。 做法是结合实际库存数量、历史销量、退货率以及 FBA 可售库存来观察每个 SKU 的销售速度和周转情况。

- 如果商品长期滞销或者周转缓慢,就被标记为多余库存。

- 这个步骤的目的是把有可能清掉的库存挑出来,为下一步处理提供基础。

第二步:判断是清仓还是移除

呆滞库存不是都能清仓的,还要进一步量化它的经济价值。

- 计算清仓利润:输入售价、广告投放比例、平台费用和可售库存,得出清仓售卖的预期利润。

- 计算移除成本:根据商品重量、仓储和移除费用,算出直接移除的成本。

然后对比:

- 如果 清仓利润 < 移除成本,说明卖掉反而亏钱,这类呆滞库存直接移除最划算。

- 如果 清仓利润 > 移除成本,说明通过促销或降价清掉还能获得利润,这类呆滞库存可以尝试清仓。

通过这种方式,不仅把库存分类量化,还能直接指导操作:该清仓的清仓,该移除的移除。

第三步:判断清仓方案

通过利润测算看板,对单个呆滞SKU进行更精细的处理:

- 调整广告投入比例:增加曝光带动销售,但投入过高可能侵蚀利润。

- 调整售价:通过调价或促销活动加快清仓,实现最大化利润。

- 考虑退货率:退货率高会增加成本和管理难度,应在清仓策略中纳入考虑。

通过这样的调整,我们就可以找到最适合每个呆滞SKU的清仓方式

最后一步: 制定奖惩

呆滞库存的清仓最终还是需要运营/销售来做,通过将呆滞SKU进行分级,并映射到每个运营或销售,促使其进行

如:呆滞天数>300 天,或者销售数量<5,作为最高等级 10 级

奖惩映射:每个等级对应运营或销售的考核指标,将 SKU 清仓或移除的完成情况纳入绩效评估。

这样可以让责任明确、激励到人,从制度上确保清仓动作落地,避免呆滞库存长期积压。

写在最后

呆滞库存不仅占用仓储空间、锁死资金,更会掩盖业务中的真实问题。通过本文的方法,我们可以形成一个完整的管理闭环:识别 → 归因 → 处理 → 责任落地。

- 识别:先用时间、状态、预测等多维度判定哪些库存属于呆滞,必要时结合交叉判定提升准确性。

- 归因:明确呆滞产生的根因,是需求端、供给端,还是协同问题,通过不同归因方法量化责任,帮助企业找到改进方向。

- 处理:基于数据计算清仓利润和移除成本,结合广告、定价和退货率等因素,制定最优清仓或移除策略。

- 奖惩落地:将 SKU 分级映射到具体责任人,结合考核机制,让清仓行动真正执行到位。

整个流程强调的是数据驱动 + 责任到人 + 量化可操作,让企业不仅能回笼资金,还能优化库存管理、提升运营效率,实现可持续改善。

本文所有模板和分析工具:https://www.jiushuyun.com/kucun

热门产品推荐