库存分析不会做?计划、采购、物流、配送、财务都得搞清楚 | 帆软九数云

你有没有遇到过这样的情况:

- 销售说缺货,客户一追单,仓库立马慌了;

- 财务说库存金额太高,资金压得喘不过气;

- 采购喊着供应商交期长、货到晚了业务全耽误;

- 仓库抱怨货多得堆不下,盘点还总对不上;

- 物流又天天被催单,客户问“怎么还没到”。

听着是不是很熟悉?这些问题看似分散,其实都指向同一个根源:库存分析没做透。

今天我们抛开模糊的经验,从计划-采购-物流-仓储-财务5大维度全面剖析,帮你建立系统化的库存分析方法。

一、计划看平衡

库存计划,就是平衡“需求端”和“供给端”的手段。

- 需求端:客户什么时候买、买多少,永远有不确定性。

- 供给端:供应商迟到、生产延迟、订单暴增,库存随时可能失衡。

库存计划的核心,就是科学应对这些不确定性,让供给高效匹配需求。

1、库存计划的三大关键点

- 安全库存设置合理:安全库存是库存计划的防线,就像家里米缸底子,保证“万一缺货”时还能撑住。合理设置安全库存,需要用数学统计模型量化需求和供给的不确定性。

- 平衡库存水平和客户服务水平:业务经营中,不同品类商品特性不同。比如长尾市场的小批量多品类商品,如果库存控制不好,既可能占用资金,也可能导致缺货影响客户体验。

- 实现长期库存控制:短期降库存或提升周转率容易,但真正的库存计划成功,是能在长期内保持稳定、不反弹的库存水平。

2、库存计划模型

常见的库存计划模型有3种

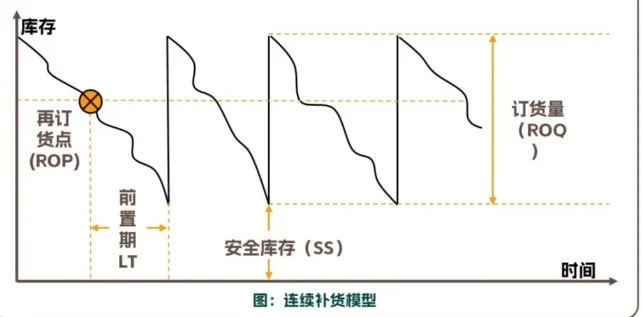

1)连续补货模型(再订货点模型)

也叫再订货点补货模型(Re-order Point, ROP);核心逻辑是一旦库存量降到事先设定的再订货点,就立刻触发补货。

ROP=LT×D+SS

- LT:前置期(从下单到到货的时间)

- D:前置期内单位时间平均需求量

- SS:安全库存

如果需求和供应都稳定,理论上不需要安全库存,但现实中供应商和客户需求都不稳定,所以安全库存是必不可少的。

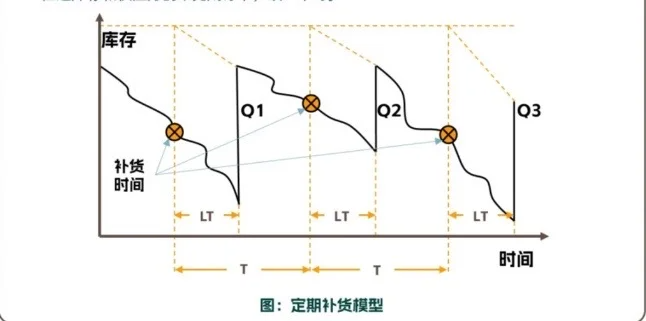

2)定期补货模型

按照固定周期(如每周、每两周或每月)检查库存,根据最大库存目标和安全库存计算补货量并下单,减少对供应方物流和生产计划的干扰。

S=D×(LT+T)+SS

Q=S−Io

- S:最大库存目标

- D:单位时间需求量

- LT:前置期(下单到到货时间)

- T:订货间隔时间

- SS:安全库存

- I₀:订货时的在库库存 + 在途库存 + 供应方未完成订单

这个模型减少了管理工作量,不必随时盯库存。但是可能库存低于理想水平时才补货,适合需求相对稳定的产品。

3)最小-最大补货模型

在连续补货和定期补货模型的基础上发展而来的,它结合了两者的优点,既能保证库存安全,又能避免管理过于频繁。核心逻辑是:管理者随时监控库存,一旦库存降到事先设定的最小库存(再订货点),就触发补货

Q=Max−I

- Q:补货量

- Max:最大库存目标

- I:订货时的库存,包括在库库存、在途库存和供应方未完成订单

模型:最小–最大补货策略(Min–Max).png)

最小-最大补货模型结合了连续补货的及时性和定期检查的灵活性,特别适合高价值或关键库存的控制,既保证不缺货,又减少管理压力。

除此之外,还可以关注以下5大指标:

- 库存缺货率:缺货天数 ÷ 总销售天数 × 100%,反映库存计划偏差。

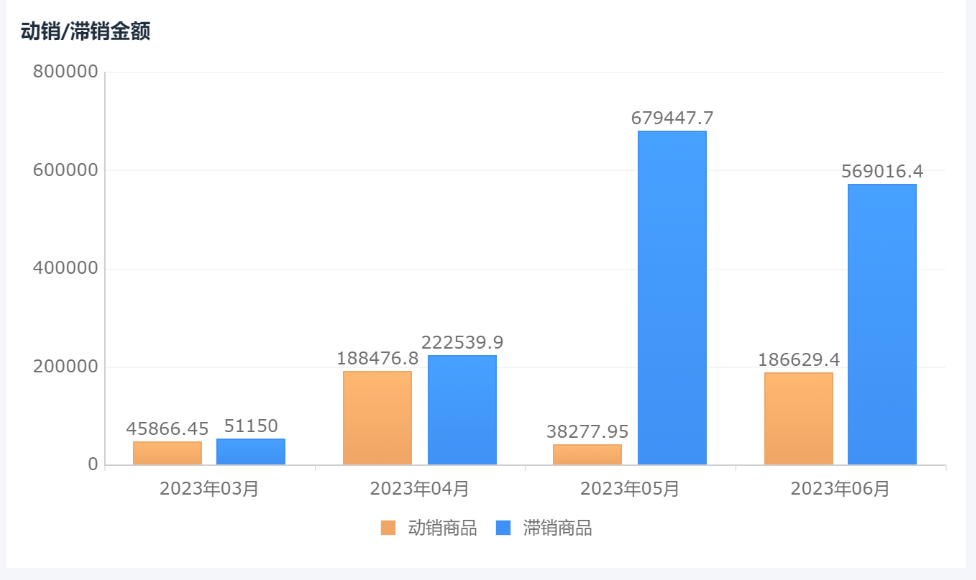

- 动销率:动销SKU数 ÷ 总SKU数 × 100%,衡量库存是否畅销。

- 库存可供应天数:当前库存 ÷ 日均销量,告诉你库存还能撑多久。

- 销售预测准确率:1 - |预测销量 - 实际销量| ÷ 实际销量 × 100%,预测越准,库存越合理。

- 库存周转率:销售成本 ÷ 平均库存,反映库存流动速度。

二、采购看供应

库存采购,其实就是把企业的需求端预测和供应端的采购能力结合起来,让货在合适时间、合适数量到位。采购做不好,容易导致库存积压或缺货。

1、库存采购的三大关键点

- 合理制定采购计划:基于销售预测和库存现状,科学计算采购量,避免盲目加库存。

- 供应商管理与风险控制:关注供应商交货及时率、质量合格率和价格波动,确保供给端稳定。

- 采购节奏与库存匹配:大批量采购可能占用资金,小批量采购增加管理频次,需要平衡资金成本与库存安全。

2、采购关注指标

- 供应商按时交付率(OTD):衡量供应商按约定时间交货的能力。越高说明供应商可靠性越强,库存风险越低。

OTD=总订单数按时交付的订单数×100%

- 采购订单周期时间:从创建采购订单到接收货物的总时间。周期越短,企业库存周转越灵活。

采购周期 = 收到货物日期 − 采购订单创建日期

- 采购成本节约率:通过谈判或供应链优化实现的成本节约比例。数值越高说明采购管理越有效。

采购成本节约率 = (预算采购成本 − 实际采购成本) ÷ 预算采购成本 × 100%

- 供应商缺陷率:收到的不合格物料占总物料的比率。缺陷率高说明供应商质量不稳定,需要重点关注。

供应商缺陷率 = 不合格品数量 ÷ 总到货数量 × 100%

- 安全库存水平:保证在采购延迟或需求波动时仍有库存可用。

安全库存 = Z × σ_d × √LT

3、采购分析必备的3大分析方法

- 供应商评分卡:根据多个维度(如价格、质量、交货时间)评估供应商性能。

- 成本分析:分析采购成本构成,识别成本节约机会。

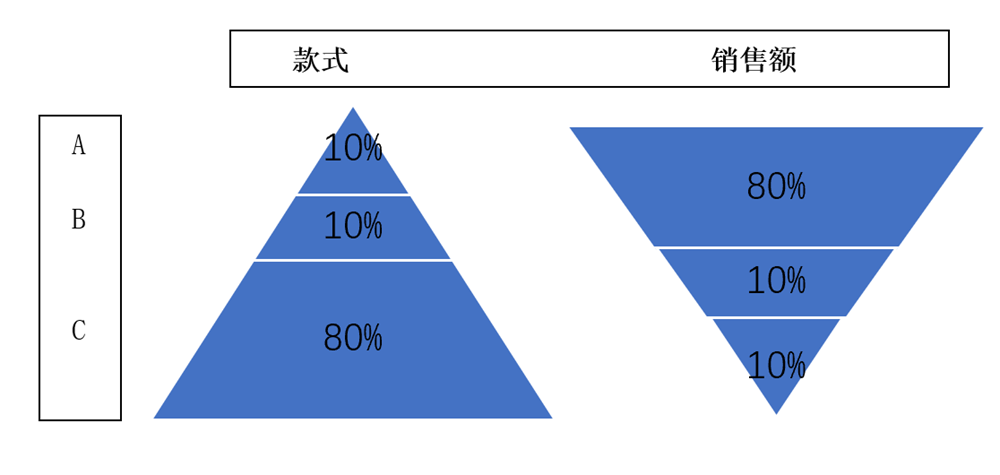

- ABC 分析:按采购金额或重要性将物料/供应商分类:A类:高价值,重点管控;B类:中等价值,定期管理;C类:低价值,简化管理

三、物流看效率

物流分析,不等于只看运费。真正的物流分析,是供应链效率和成本的综合体检报告,核心目标是看:

- 货是不是按时、按量、按成本流动起来?

- 仓库是不是“货等人”“人等货”?

- 运输过程中是不是“路上出问题多”“空车跑一堆”?

- 整个物流链条哪一段出了结构性问题?

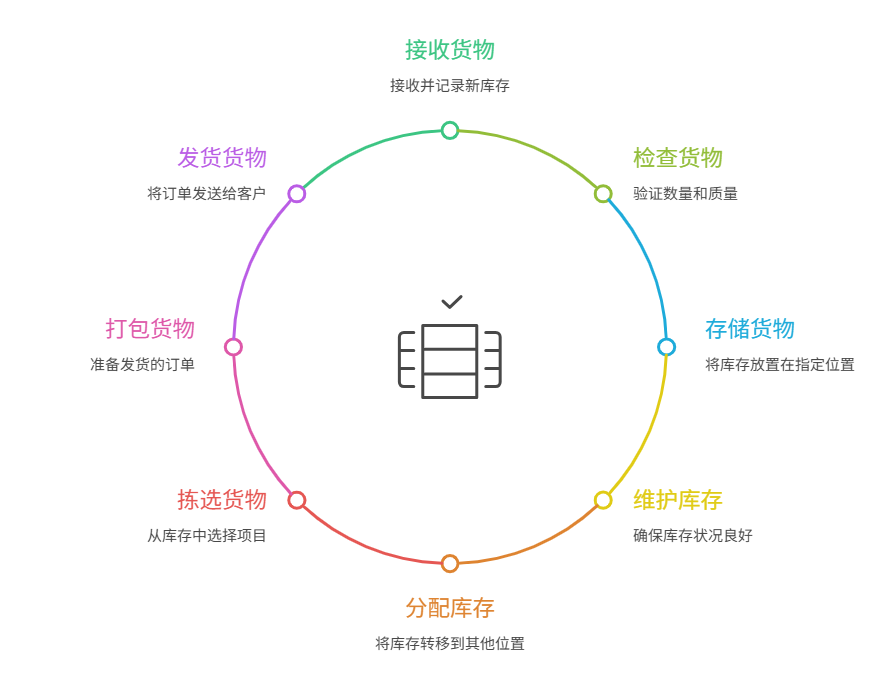

物流分析要覆盖货物在供应链中的完整流动过程:入库 → 存储 → 拣货 → 出库(仓储环节);配载 → 发运 → 到货 → 签收(运输环节)。

1、运输分析

核心关注指标:

- 订单准时率(OTD) = 按时送达订单数 ÷ 总订单数 × 100%,判断时效是否达标

- 运输成本结构:分析干线、落地、返程空车等成本占比,找降本空间

- 签收完整率 = 完整签收订单数 ÷ 总订单数 × 100%,控制货损和丢件

- 运输时效分析:平均耗时 + 高峰波动,发现延误或瓶颈线路

2、节点协同分析

关注物流链条的协同问题,例如:

- 仓库打包完,司机没到;司机到,货还没打包

- 货到分拨中心未及时扫描入系统

- 转运过程中丢件无人追责

目标是发现每个环节衔接问题,避免结构性断点

3、时效波动与高峰预测分析

物流有节奏,每月、每周、每天都可能爆单。核心分析:

- 哪些时段爆单,是否提前调拨?

- 哪些线路易爆仓,是否调整仓网布局?

- 哪些班组处理速度慢,是否培训或优化人岗匹配?

物流效率直接影响库存周转速度和客户满意度。是否准时达?是否损耗低?是否成本可控?这些都值得用数据复盘。

四、 仓储看成本

仓储管理不仅关乎空间和物流效率,更直接影响库存成本和企业资金流动。要做好仓储管理,可以从两方面入手:

1、基本库存情况分析

首先要清楚仓库里有什么、数量多少、价值多少。这不仅是盘点,更是成本管理的基础。

- 库存结构梳理:按品类、批次、供应商、保质期等维度整理库存,确保每一笔存货都能追溯来源和成本。

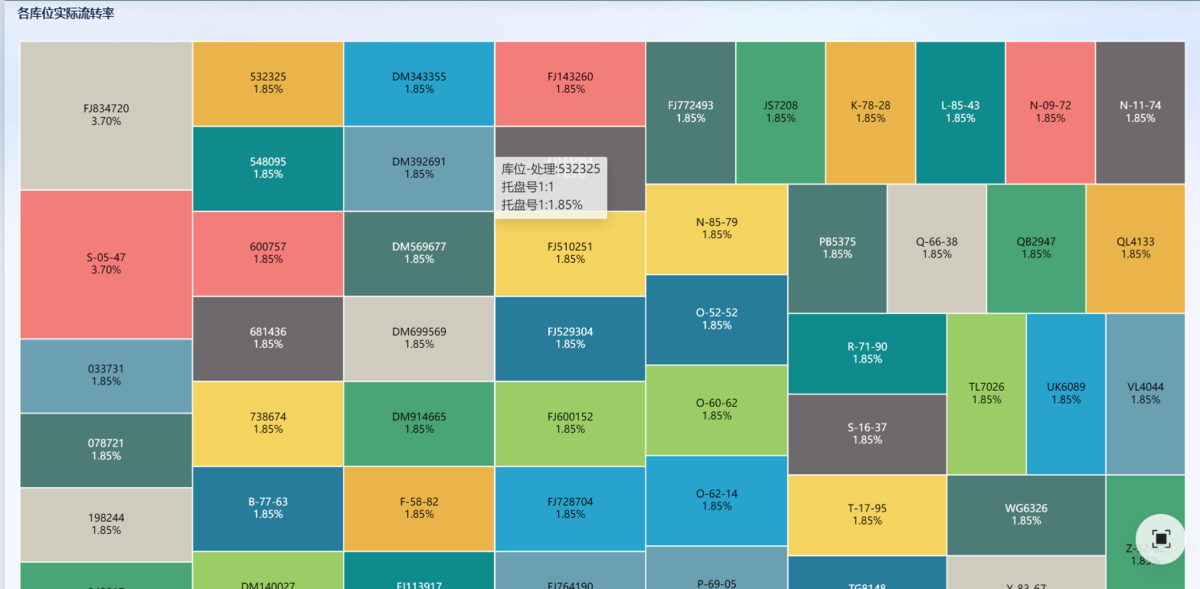

- 库存周转分析:计算各类商品的库存周转天数、周转率,发现滞销或积压货物。周转慢的商品意味着占用资金和仓储成本,需要提前预警或促销处理。

- 成本占比监控:把库存按价值分层管理,及时了解哪些批次或品类占用资金多,帮助采购和生产决策。

2、库存分级预警

单靠看库存总量,容易忽略风险。分级预警可以让企业提前发现潜在问题:

- 库存天数预警:按ABC分类或滞销等级设定库存天数阈值,一旦超过预警值,系统自动提醒。

- 成本波动预警:对于价格波动大的商品,结合移动加权平均法或个别计价法,实时监控库存成本,发现异常成本及时分析原因。

- 库存结构异常:比如某批货物库存过多但销量下降,或者仓库里高价值低周转商品占比过高,及时发出提示,支持调整采购或销售策略。

除此之外,还可以关注以下指标:

- 仓储成本占比:仓库管理和物流成本在企业总成本中所占的比例,反映库存管理的资金消耗情况。

- 账实相符率:账面记录的库存数量与实际仓库库存数量的一致程度,衡量库存数据的准确性和管理规范性。

- 仓库空间利用率:实际存储货物占仓库可用空间的比例,体现仓储布局和存储效率。

- 库存货损率:因过期、破损、丢失等原因造成的库存损失占总库存的比例,反映仓储风险和管理水平。

- 库存周转率:一定时期内库存商品销售或使用的次数,衡量库存流动速度和资金占用效率。

五、财务看价值

账上有货,不代表企业有钱。财务视角主要关键是库存动得快不快、钱能不能回流。

1、库存资金效率分析

财务看的不是数字漂亮不漂亮,而是库存的钱流动得顺不顺。关键指标包括:

- 存货周转率 / 周转天数 = 销售成本 ÷ 平均库存。周转越快,现金流越健康。

- 库存周转收益率 = 每轮库存周转带来的净利润,衡量库存投入产出效率。

- 存货占流动资产比率 = 库存占流动资产比例,判断资金被占用程度。

2、库存风险与持有成本分析

除了效率,库存还会“偷偷花钱”。堆得多,不动,成本和风险就跟着上来了。

- 存货跌价准备率 = 滞销或过期库存的计提比例,直接影响利润。

- 库存持有成本 = 仓储、利息、保险等隐形成本。

- 库存结构风险:高金额、低周转 SKU 的占比。

财务看库存,其实就是在看钱动得顺不顺。数字漂亮没用,钱没动起来,企业随时可能被“压死”。把这些指标盯紧,库存才能变成现金流和利润的帮手,而不是负担。

写在最后

梳理完这套库存分析逻辑,你会发现,其实库存不压资金、不断货的关键,并不是算了多少公式,而在于部门之间的协作。

现实情况往往是这样的:销售、采购、仓储、物流、财务,每个部门一个系统,每个系统一套数据,口径也不统一。数据再多,也只能看到局部,根本看不清全局。这就是九数云 BI 的价值所在——把分散的数据集中起来、统一口径,一张表就能看到库存的真实情况,让库存分析真正“可用”,问题也能被及时发现和解决。

九数云官网,免费试用:https://www.jiushuyun.com/kucun

具体来说,九数云 BI 帮企业做到三件事:

- 从“凭经验”到“数据说话” :告别“感觉库存有点多”的模糊判断。九数云把销售预测、实时库存、在途库存、周转率、滞销率等关键指标整合在一起,自动算出最优采购量。每一次下单都有数据支撑,资金占用少了,缺货风险也跟着降了。

- 从“事后救火”到“提前预警” :九数云可以实时计算数据,进行异常自动预警。一旦采购准时率下降、某批次库存周转慢、在途库存天数异常,系统会提前提醒。管理团队可以在问题发酵前介入,把风险消灭在萌芽阶段。

- 从“部门各自为战”到“全员协作” 一张表,采购、仓储、物流、财务甚至销售都用同一套数据。采购能看到仓储压力,财务掌握资金占用,销售了解库存深度。大家目标一致、责任清楚,高效协作,让库存真正为盈利服务。

热门产品推荐