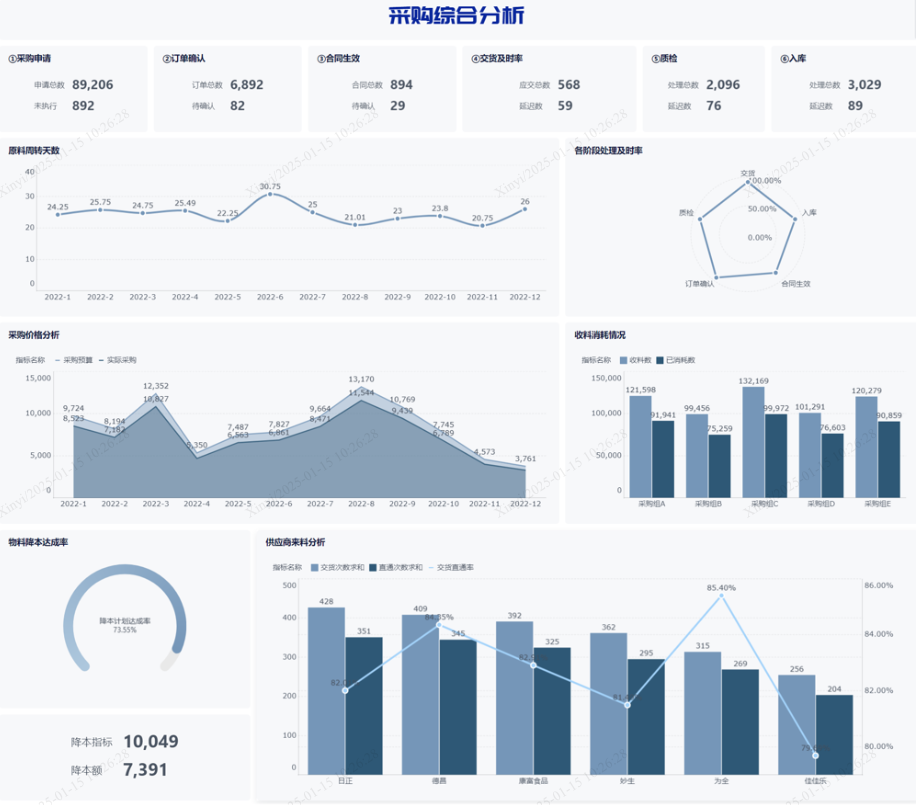

老板最希望你了解的采购分析6大方法,你都知道吗? | 帆软九数云

在很多企业里,采购数据并不缺。 ERP、SRM、财务系统、合同台账,数据一大堆。但数据很多,决策依然靠感觉。老板问一句:

- “这个供应商要不要继续合作?”

- “这笔采购成本还能不能再降?”

- “现在锁价是不是好时机?”

采购部门往往只能给出模糊判断,而不是清晰结论。原因很简单—— 大多数采购分析,停留在“算数”,没有进入“方法”。真正成熟的采购数据分析,不是会不会算平均价, 而是:在不同决策场景下,用对分析方法,说清楚“为什么”。下面给大家逐一解读采购分析的6大方法

一、费用效果分析法

这个方法用于确定某个项目的费用与效果之间的关系,以评估项目的经济价值;如果只看采购单价比报价高低是看不出来的;费用效果分析法聚焦2个关键公式:

- 费效比 = 投入费用 / 产出效益;

- RE/C=E/C = 效果 / 费用;

两者互为倒数关系,费效比越小越好,RE/C越大越好。

举个例子:

某制造企业采购部门需挑选一款车间用工业吸尘器,筛选后有 3 个备选方案;综合投入包含采购价 + 1 年耗材维修费,产出效益以年均有效吸尘时长

- 方案 A

综合投入费用 5000 元,年均有效吸尘时长 2000 小时

费效比 = 5000 ÷ 2000 = 2.5 元 / 小时

RE/C = 2000 ÷ 5000 = 0.4 小时 / 元

- 方案 B

综合投入费用 4000 元,年均有效吸尘时长 1200 小时

费效比 = 4000 ÷ 1200 ≈ 3.33 元 / 小时

RE/C = 1200 ÷ 4000 = 0.3 小时 / 元

- 方案 C

综合投入费用 6000 元,年均有效吸尘时长 3000 小时

费效比 = 6000 ÷ 3000 = 2 元 / 小时

RE/C = 3000 ÷ 6000 = 0.5 小时 / 元

通过计算可知,方案 C 的费效比最低,RE/C 值最大,更符合车间需求

二、描述性统计分析法

这个方法的核心作用只有一个: 先把“采购现状”看清楚,再谈判断和优化。在实际采购工作中,很多结论之所以站不住脚,不是判断能力不行,而是基础事实没搞清楚。描述性统计分析法,关注的是采购数据的基本分布特征,常用指标包括:

- 平均值

- 最大值 / 最小值

- 中位数

- 标准差

它不直接给决策答案,但它决定了你后面所有分析是否靠谱。

举个例子

评估 3 家核心原材料供应商的交货表现,采购团队收集了过去 12 个月的实际交货周期

供应商 A

- 平均交货周期:7 天

- 最短:5 天

- 最长:9 天

- 标准差:0.8

供应商 B

- 平均交货周期:6 天

- 最短:3 天

- 最长:14 天

- 标准差:3.2

供应商 C

- 平均交货周期:8 天

- 最短:7 天

- 最长:9 天

- 标准差:0.6

如果只看平均交期,B 是最快的; 但通过描述性统计你会发现:

- B 的波动极大,存在明显不稳定风险

- C 虽然平均慢一点,但交付极其稳定

- A 属于中间型,稳定性尚可

结论:

- 如果是核心连续生产物料,C 的风险最低

- 如果是非关键物料,B 可作为补充供应

三、聚类分析法

这个方法解决的不是“好不好”,而是“属于哪一类”。

在供应商数量逐渐增多后,采购管理最容易陷入的问题是:

- 供应商很多

- 每个看起来都差不多

- 管理策略却只能一刀切

聚类分析法的核心思想是: 让数据自己把对象分组,而不是先人为贴标签。

常见聚类维度

- 采购单价

- 质量合格率

- 交货准时率

- 服务响应时效

举个例子:

某企业对 20 家外协加工供应商进行聚类分析,选取 3 个指标:

- 单价水平

- 交付准时率

- 不良率

聚类结果显示,可自然分为三类:

第一类:稳定型供应商

- 单价偏高

- 交付准时率 > 98%

- 不良率 < 0.5%

第二类:性价比型供应商

- 单价中等

- 交付准时率 90%~95%

- 不良率 1% 左右

第三类:低价风险型供应商

- 单价最低

- 交付准时率 < 85%

- 不良率波动较大

结论:

- 第一类作为核心长期合作对象

- 第二类作为产能补充

- 第三类限制采购比例,只用于短期或非关键订单

四、相关分析法:

这个方法用来“拆关系”,不是用来下结论。

相关分析研究的是:

两个或多个指标,是否存在同步变化关系。

常用指标是相关系数(-1 ~ +1):

- 越接近 +1:正相关越强

- 越接近 -1:负相关越强

- 接近 0:相关性弱

举个例子:

采购团队分析过去 2 年 30 家供应商的数据,关注以下关系:

- 采购单价

- 质量不良率

计算结果显示:

- 单价与不良率相关系数为 -0.65

这意味着:

- 单价越高,不良率整体越低

- 但并非“价格决定质量”,只是存在明显趋势关系

进一步拆分后发现:

- 高价供应商中,仍存在个别质量不稳定对象

- 低价供应商中,也有少量性价比极高的个体

结论:

- 价格可作为质量风险的参考信号

- 但不能作为唯一决策依据

五、因子分析法

这个方法的价值,在于“把复杂问题抓成几条主线”。

当采购分析指标越来越多时,很容易出现:

- 每个指标都重要

- 但不知道该优先管哪个

因子分析的作用,是将高度相关的多个指标,压缩为少数几个核心因子。

举个例子

采购部门分析影响“采购总成本”的多个指标:

- 原材料单价

- 采购批量

- 运输费用

- 库存周转天数

- 供应稳定性

通过因子分析发现,这些指标主要集中在两个核心因子上:

因子一:采购节奏因子

- 批量

- 周转天数

- 运输频率

因子二:供应稳定因子

- 交付准时率

- 质量波动

结论:

- 成本控制的关键不只是压价

- 更在于采购节奏设计和供应稳定性管理

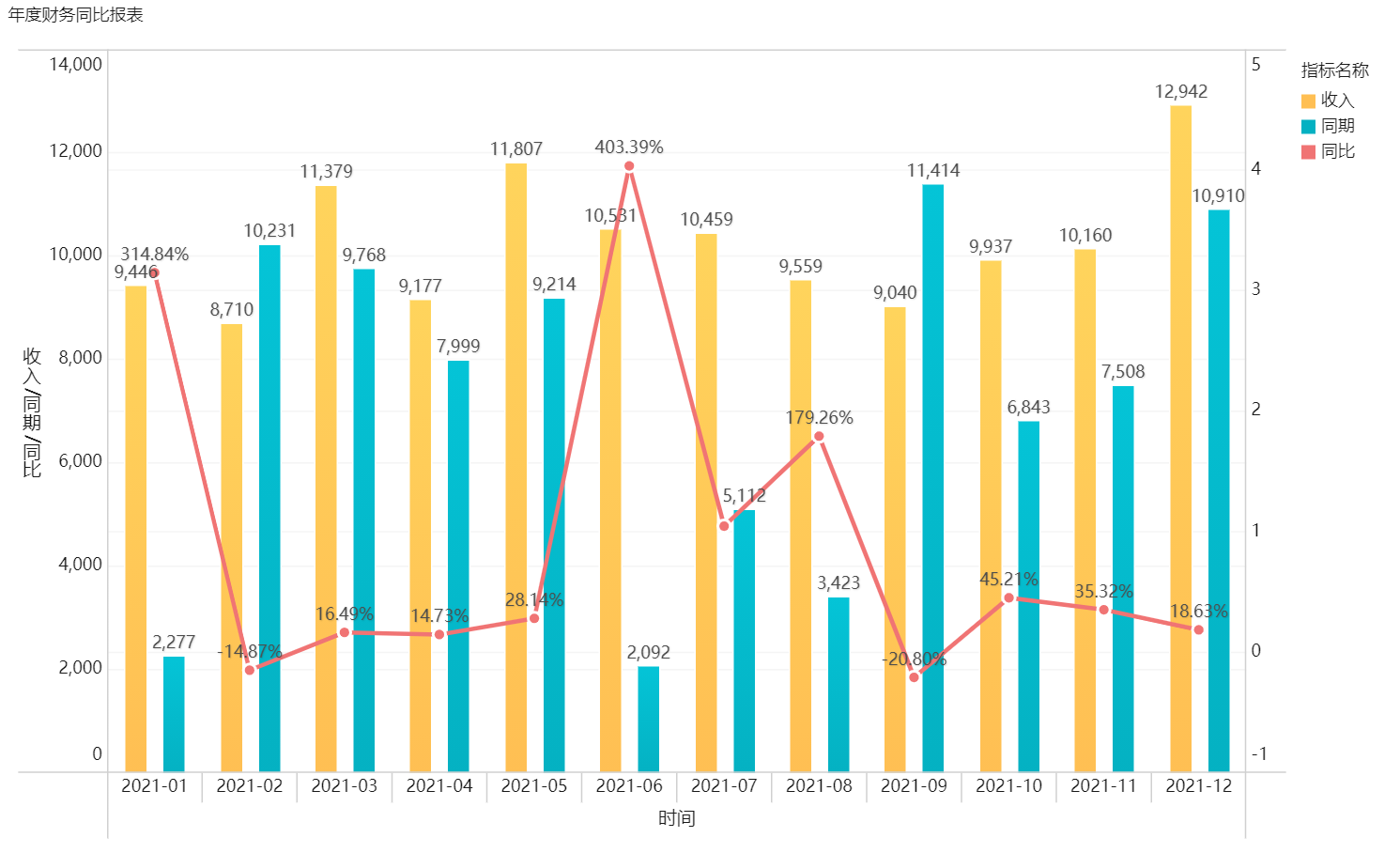

六、趋势 / 预测性分析法

这是采购数据分析中,最接近“决策”的一类方法。

趋势与预测分析,不是简单做同比、环比, 而是基于历史数据,判断未来可能发生的区间和概率。

举个例子

某企业分析过去 3 年主要原材料月度采购价格,发现:

- 每年 Q2、Q3 存在明显上涨趋势

- Q4 有阶段性回落

结合需求预测模型,得出结论:

- 若在 Q1 提前锁定 60% 用量

- 可在 70% 概率下,降低年度采购成本 5%~8%

结论:

- 是否锁价,不是拍脑袋

- 而是基于历史波动 + 概率判断

热门产品推荐