制造业必备的32个经营分析生产指标 | 帆软九数云

做制造业的人,都有一个共识:工厂的事,从来不是“今天有没有把东西做出来”这么简单。

还要问清楚

- 生产效率稳不稳?

- 质量可不可靠?

- 成本能不能压住?

- 供应链顺不顺?

- 设备扛不扛造?

- 库存压不压钱?

搞清楚这6类问题,生产经营中存在的问题也就清晰了。

今天就用大白话,把这6大类问题都用数据指标回答清楚,32个生产指标带你看懂你的工厂经营效率!

一、生产效率类指标

工厂赚不赚钱,先看设备有没有在“好好干活”;

1、产能利用率

评估产能的实际应用情况

公式:

产能利用率 = 实际产出量 / 最大产能 × 100%

再直白一点:

产能利用率=实际干了多少活 ÷ 你理论上能干多少活。

如果一家工厂的产能利用率经常低于 80%,基本都是管理问题: 计划排不准、换线太慢、物料到得晚、设备利用不连续——钱都浪费在这里了。

2、OEE总设备效率

评估设备综合应用情况

公式:

OEE = 可用性 × 性能 × 质量

- 可用性:设备到底有多少时间是在运转?=实际运行时间/计划运行时间

- 性能:运转的速度有没有达标?=实际产出量/理论产出量

- 质量:产出的东西是不是能卖?=合格产品数量/总产品数

用这一个指标,就可以盯设备在可用、性能和质量维度的三重表现

3、生产周期时间(Cycle Time)

每次生产周期的平均时间。

公式:

生产周期时间 = 总生产时间 / 生产单位数

更直白一点:生产一件东西到底要用多久?

很多工厂产出时间不慢,但是周期不稳定,比如有些订单只需要2天的时间,但是拖了5天,可能是工序衔接混乱,物料不齐等问题带来的。

4、生产计划达成率

实际生产与计划的完成情况。

公式:

生产计划达成率 = 实际生产量 / 计划生产量 × 100%

如果长时间计划达成率不佳,可以反思是计划问题?还是生产根本没有按照计划排产?还是经常临时插单?

5、生产周期效率(PCE)

生产时间的有效性。

公式:

生产周期效率(PCE)= 有效生产时间 / 总生产时间 × 100%

更直白一点:

工厂每天 8 小时,真正有效生产的时间有多少?

有些工厂一天 8 小时,真正的有效生产可能不到 3 小时。 剩下全是:等物料、等换线、等检验、等工治具、等人来……,这样生产周期效率就会很低

二、质量控制类指标

工厂最怕什么?不是忙,而是 越忙越亏。

亏在哪?——质量。

如果质量不行,生产效率越高,亏得越快。

1、良品率

成品中产品合格的占比

公式:

良品率 = 合格品数量 ÷ 总生产数量 × 100%

良品率低,你越生产就等于往里面扔钱,投资回报不成正比

2、废品率

成品中废品的占比

公式:

废品率 = 废品数量 ÷ 总生产数量 × 100%

废品率高的工厂一般有几类问题:

- 工艺本身没稳定

- 操作员技能参差不齐

- 检测太后置

- 物料品质波动大

废品率高到一定程度,你根本不用算成本,肯定是亏。

3、缺陷密度

产品缺陷发生的频率。

公式:

缺陷密度 = 缺陷数量 ÷ 产品数量 × 100%

直白一点:

每件产品平均有多少毛病?

这是用来感知“质量趋势”的指标。比如今天每 100 件有 3 个缺陷,明天变成 8 个——那说明生产现场一定有事儿了。

4、返工率

需要返工的产品比例

公式: 返工率 = 返工数量 ÷ 总生产数量 × 100%

返工=返成本。 返工率高说明生产过程不受控,不良被放行太多,最终又折回来重做,占用产线、占用人力、还耽误交期。

5、供应商质量合格率

供应商交付材料的合格率。

公式:

供应商合格率 = 合格来料数量 ÷ 总来料数量 × 100%

用于评估供应商情况

6、工序合格率

各工序的合格情况。

公式: 工序合格率 = 合格数量 ÷ 工序总产出 × 100%

直白一点: 每一道工序到底稳不稳?

如果每道工序都稳定,那成品质量自然高;反之,最后一道检验会被累死。

7、返修率

成品因缺陷需要修复的比例

公式: 返修率 = 返修数量 ÷ 总产品数量 × 100%

返修虽然比废品好,但会吃掉大量隐藏工时、设备占用和交期。返修率高说明前段工序一致性没有解决。

8、客户投诉率

客户因产品问题发起投诉的频率,是外部质量的最终反映。

公式: 客户投诉率 = 投诉数量 ÷ 总产品量 × 100%

这是工厂最贵的成本——信誉成本。 投诉多,补偿、退货、加急订单、赔付,可能一个月利润直接被吃光。

9、产品合规率

衡量产品是否符合行业法规、标准和客户规范,是出口与审核体系必不可少的指标。

公式: 产品合规率 = 合规数量 ÷ 总产品数量 × 100%

合规率低不仅影响交付,还会带来罚款、认证失败、退货等风险。对汽车、医疗、跨境制造尤为关键。

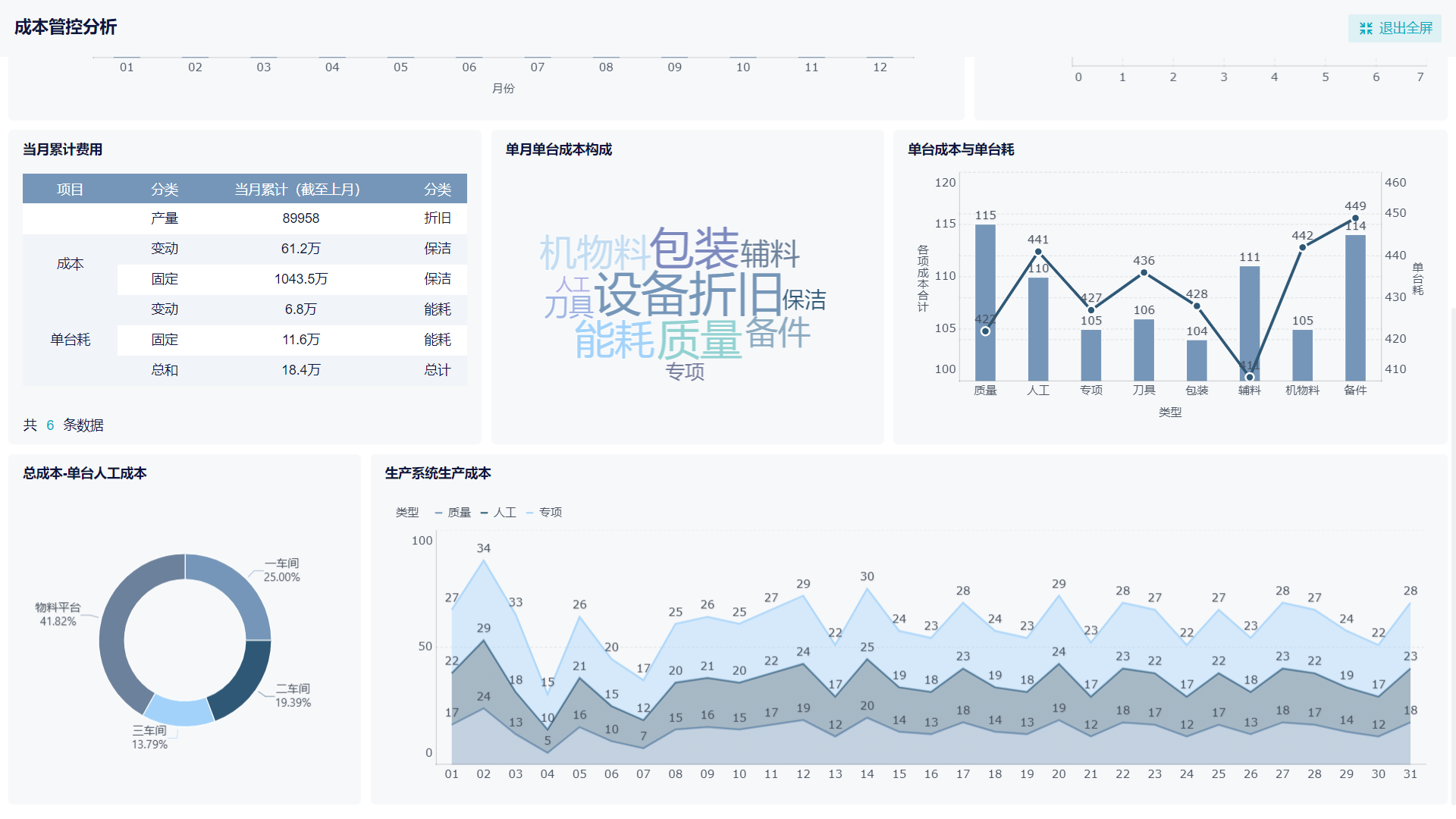

三、成本控制类指标

什么叫会管理?就是同样的订单、同样的量,你能用更低的成本把它做出来。

1、单位产品成本

生产一件产品所需的全部成本

公式: 单位产品成本 = 总生产成本 ÷ 产出数量

直白一点: 做一件东西,到底要花多少钱?

单位成本高并不代表生产效率低,也可能是产能利用率不佳、废品率高、材料浪费、排产碎片化等造成的。成本不是财务问题,是运营问题。

2、库存周转率

衡量库存被销售消化的速度,是供应链健康度的重要指标。

公式: 库存周转率 = 销售成本 ÷ 平均库存

库存不是资产,是钱被锁住了。 周转慢=资金压力+仓库占用+呆滞风险。 很多工厂利润账面是盈利,现金流却濒死,就是库存太慢。

3、物流成本比率

衡量物流成本在总制造成本中的占比,用于评估物流效率和供应链模式。

公式: 物流成本比率 = 物流成本 ÷ 总生产成本 × 100%

直白一点:做一件产品,物流到底吃掉了多少钱?

成本率高说明运输不合理、仓网布局不当、载重偏低、重复运输多。物流成本经常是“被忽略但能省大钱的地方”。

4、维修成本率

衡量设备维修费用在总制造成本中的占比,是设备健康状况的经济性体现。

公式: 维修成本率 = 维修费用 ÷ 总制造成本 × 100%

直白点说就是工厂花多少钱在“修机器”?

维修成本高可能是设备老化,也可能是保养不到位。它能判断“要不要换设备”比“设备故障率”更客观。

5、总制造成本

汇总材料、人工、制造费用后形成的整体制造成本,衡量企业生产效率与资源配置水平。

公式: 总制造成本 = 材料 + 人工 + 制造费用

工厂生产的总成本到底多少钱?TMC 是所有运营改善的最终落点:工艺改进、设备优化、库存水平、产能利用率,最终都会体现在这里

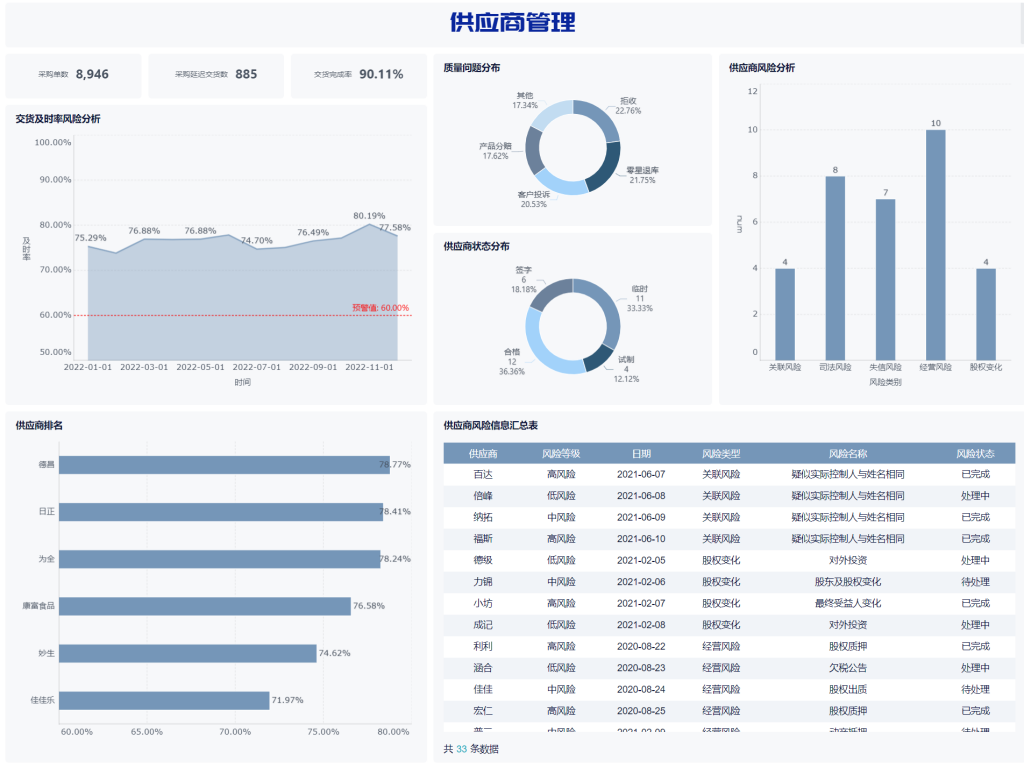

四、供应链和交付类指标

制造业最怕什么? 拖!拖!拖!

交付不稳,客户不会骂你,他们会直接换供应商。

1、订单交付准时率

订单按客户约定时间交付的比例,是供应链响应能力的核心指标。

公式: 准时交付率 = 按时交付订单 ÷ 总订单 × 100%

OTD 低不只是“发货问题”,其根因可能在排产、物料、质量、产线瓶颈、客户变更。

2、供应商交付准时率

衡量供应商按约定时间交付物料的稳定性,是来料保障能力的核心指标。

公式: 供应商准时率 = 供应商按时交付订单 ÷ 总供应商订单 × 100%

供应商如果经常迟到,你永远准不了。

3、订单履行周期

从接单到完成交付的总时间。

公式: 交付时间 − 订单生成时间

周期长通常是因为计划碎、工序衔接差、库存策略不合理、物料保障弱。缩短该周期能直接提升客户体验与周转速度。

4、供应链周期时间

衡量供应链从获取原料到将产品交付客户所需的总时间,是供应链速度的综合指标。

公式: 生产至交付的总时间

这是判断“供应链是否臃肿”的指标。周期越长,资金占用越高、库存越多、风险越大。

5、订单履约率

衡量订单是否按客户要求(数量、规格、时间)完成交付的比例,是客户满意度核心指标。

公式: 订单履约率 = 按要求交付订单数量 ÷ 总订单数量 × 100%

客户要啥,你能不能按规格、按数量、按时间交付? 履约率低=客户翻脸速度快。

五、设备管理类指标

一句话: 工厂靠设备吃饭,设备一出问题,全盘混乱。

1、设备停机时间

衡量设备因故障、保养或待机导致无法生产的总时长,是评估设备可用性的核心参数。

公式: 停机时间总和

停机时间越多,产能损失越大。关键不在“停了多久”,而在“为什么停”,它是后续制定保养策略的基础。

2、平均维修时间 MTTR

衡量设备从发生故障到修复完成所需的平均时间,是维修效率的重要指标。

公式: MTTR = 总维修时间 ÷ 故障次数

直白解释: 每次机器坏了,修好平均要多久?

MTTR 高说明维修体系弱、备件不齐、故障诊断慢。它能直接影响 OEE 的“可用性”.

3、平均无故障时间 MTBF

衡量设备两次故障之间的平均可运行时长,是设备可靠性的关键参数。

公式: MTBF = 总运行时间 ÷ 故障次数

MTBF 低说明设备老化、保养不到位、工况不良或操作不规范。它决定设备是否“值得继续修”,还是应该直接换。

4、生产效率

衡量单位时间内产出的实际数量,是评估产线作业效率的基础指标。

公式: 生产效率 = 实际产出 ÷ 总生产时间

直白解释: 一小时能做多少东西? 生产效率低,可能是节拍不稳、工序能力不足、设备速度未跑满、培训不到位,是“产能卡点”的信号。

六、库存与在制品管理类指标

库存是工厂里最安静却最昂贵的东西。 它不吵不闹,但它会悄悄吞掉你的利润。

1、在制品周转天数

衡量在制品从投入生产到完成所需的平均时间,是生产流动性的关键指标。

公式: 在制品周转天数 = WIP库存量 ÷ 每日生产需求

半成品在车间里躺多久?WIP 高说明生产断档多、流程不顺、瓶颈工序能力低。能直接暴露“生产堵点”。

2、废料利用率

衡量废料中能够被回收再利用的比例,是材料利用效率的重要指标。

公式: 废料利用率 = 废料回收量 ÷ 废料总量 × 100%

废料里有多少能再用? 利用率低=浪费高。材料浪费是制造成本最隐蔽但最贵的地方。

3、能源消耗率

衡量单位产品所消耗的能源量,是能源管理与成本控制的重要指标。

公式: 能源消耗率 = 总能源消耗 ÷ 产出总量

做一件产品要耗多少能?能耗高不仅意味着成本高,还可能触发环保风险,是大型工厂做能效改造的重要依据。

写在最后

生产指标背后反映的,是整个工厂运作的真实状态:生产效率稳不稳、质量可不可靠、成本能不能压住、供应链顺不顺、设备扛不扛造、库存压不压钱?

搞清楚这些,你才能真正搞懂生产中的卡点究竟是什么,才能真的做到对症下药

热门产品推荐