一文看懂供应链分析的9大核心公式:OTD、ITR、CTR......(含公式、举例) | 帆软九数云

很多企业做供应链分析时,总感觉一头雾水:库存为什么老堆不住?订单总是延迟?成本怎么一直降不下来?靠经验和账本,根本看不清问题。

其实,想真正掌握供应链状况,不用盯一大堆报表,只要盯住这9个关键的供应链分析指标就够了:

- 订单交付指标:OTD、PFR、CTD

- 成本控制指标:TCO、PCR、ITR

- 质量管控指标:IQC、FPY、CRT

本文将带你从供应链分析的指标含义、应用场景到实际举例,彻底看懂它们在说什么,教你怎么用数据把库存、生产、物流和订单状况一眼掌握。

一、订单交付指标:准时、完整、周期合理

订单交付能力是供应链管理的基础,直接关系到客户满意度和企业声誉。一个高效的供应链,不仅要确保订单准时送达,还要保证交付数量与质量符合要求,同时交付周期尽可能短。

1. 订单准时交付率(OTD)

OTD 是衡量供应链按计划完成订单能力的核心指标。企业在日常运营中,常常会面临订单延迟、生产滞后、物流堵塞等问题。OTD 能直观反映整个供应链的执行效率。

公式:

OTD=按时交付订单数量总订单数量×100%

举个例子

假设某企业本月共处理订单 5000 单,其中 4500 单按时交付

➡️OTD = 4500 ÷ 5000 × 100% = 90%

➡️如果企业设定的目标 OTD 为 95%,则说明存在订单延迟,需要分析是生产瓶颈还是物流问题。

优化策略:

- 提前排产:根据订单计划提前安排生产和采购。

- 物流协同:优化运输路线,降低延迟风险。

- 供应商管理:建立供应商准时交付考核机制。

2. 完全履约率(PFR)

PFR 不仅考察交付时间,还要求数量和质量达标,是 OT 的升级版指标。它能揭示供应链整体可靠性和客户满意度。

PFR=质量合格且按时足量交付的订单数总订单数×100%

举个例子

假设某企业月度总订单 1000 单,其中按时交付 950 单,但有 50 单存在缺货或质量问题

➡️ PFR = (950-50)/1000 × 100% = 90%

➡️即便 OTD 达标,但 PFR 不达标,客户体验仍会受影响。

优化策略:

- 库存安全策略:设置安全库存,确保足量发货。

- 质量控制:加强生产过程监控,降低不合格品率。

- 订单优先级管理:对大客户或重点订单设定优先级。

3. 交付周期(CTD)

CTD 直接反映供应链的响应速度。周期越短,客户体验越好,同时也意味着资金周转更快。

CTD=订单确认时间至客户签收时间(天数)

应用场景:

举个例子

某企业平均 CTD 为 5 天,而行业标杆为 3 天

➡️企业供应链存在响应慢、流程繁琐的问题

优化策略:

- 精细化生产排程:合理安排生产批次,减少等待时间。

- 信息化系统支持:利用 ERP/BI 系统实时跟踪订单状态。

- 物流协同优化:采用快递、专线、区域仓储等方式缩短运输时间。

二、成本控制指标:全面管控供应链成本

供应链成本直接影响企业利润。成本控制不仅涉及采购、生产,还包括库存、物流、质量等多方面。通过数据分析,企业可以找出成本高的环节,并采取措施降低总体支出。

4. 供应链总成本(TCO)

TCO 是供应链成本管理的核心指标,衡量企业在整个供应链体系上的资源投入情况。

TCO=采购成本+生产成本+物流成本+库存成本+质量成本

举个例子:

假设企业某季度采购成本 500 万,生产成本 300 万,物流成本 100 万,库存成本 50 万,质量成本 50 万

➡️ TCO = 1000 万

➡️对比去年同期 1200 万,成本降低了 16.7%,说明企业在采购谈判、库存优化上取得了成效。

优化策略:

- 精细采购管理:议价、集中采购、供应商整合。

- 生产效率提升:优化工序、减少返工。

- 物流成本优化:合理规划仓储布局和运输方式。

5. 采购成本占比(PCR)

PCR 衡量采购成本占总收入的比例,高比例意味着采购效率低,议价能力弱。

PCR=年度采购支出企业年度总营收×100%

举个例子

某企业年度总营收 1 亿,采购支出 4000 万

➡️PCR = 40%

➡️同行业平均值为 30%,说明采购成本偏高,需要优化供应链策略。

优化策略:

- 供应商优化:选择高性价比供应商。

- 采购流程数字化:实时监控采购数据,提高透明度。

- 集中采购与合同管理:降低单笔采购成本。

6. 库存周转率(ITR)

ITR 衡量库存利用效率,周转慢意味着库存积压、资金占用高。

ITR=年度销售成本平均库存价值

举个例子:企业年度销售成本 2000 万,平均库存 1000 万

➡️ ITR = 2000➗1000=2

➡️ 行业标杆 4,说明库存周转慢,需要优化策略

优化策略:

- ABC 分类管理:重点管理高价值商品。

- 销售预测:基于历史数据和趋势进行备货。

- 库存优化策略:安全库存、订货点模型、及时补货等。

三、质量管控指标:确保产品合格与客户满意

产品质量和客户体验直接影响企业品牌和供应链稳定性。通过分析质量指标,可以发现生产、供应链和服务环节的问题,从而降低退货率和客户投诉。

7. 来料合格率(IQC)

IQC 衡量供应商原材料质量,低 IQC 会增加返工和成本

IQC=合格来料批次总到货批次×100%

举个例子

企业月度到货 200 批,合格 180 批

➡️ IQC =180➗200✖️100% =90%

➡️ 目标 98%,说明供应商质量不稳定

优化策略:

- 供应商准入制度:严格评估供应商质量。

- 抽检机制:定期抽检来料批次,及时发现问题。

- 供应商绩效考核:激励供应商提高质量水平。

8. 制程直通率(FPY)

FPY 衡量生产一次合格率,高 FPY 意味着少返工、生产顺畅

FPY=一次性合格产品数投入生产总数×100%

举个例子

工厂投入 10000 件,合格 9500 件

➡️ FPY =9500➗10000✖️100%=95%

➡️ 目标 98%,说明生产过程不稳定

优化策略:

- 工艺优化:改进生产流程,减少缺陷。

- 操作培训:提高员工操作技能和责任心。

- 设备维护:降低设备故障率。

9. 客户投诉响应时效(CRT)

CRT 衡量客户投诉处理速度,慢会影响客户满意度

CRT=客户投诉提交时间至解决方案确认时间

举个例子

企业平均 CRT 48 小时

➡️ 行业标杆 24 小时,说明响应慢

优化策略:

- 投诉分级处理:优先处理高影响订单。

- 信息系统支持:自动提醒、任务追踪。

- 跨部门协作:生产、物流、客服联动解决问题。

写在最后

供应链管理是一套复杂系统,通过对 订单交付、成本控制、质量管控 三大维度的供应链分析,能够更轻松的看懂供应链数据,再想办法用数据驱动供应链优化。

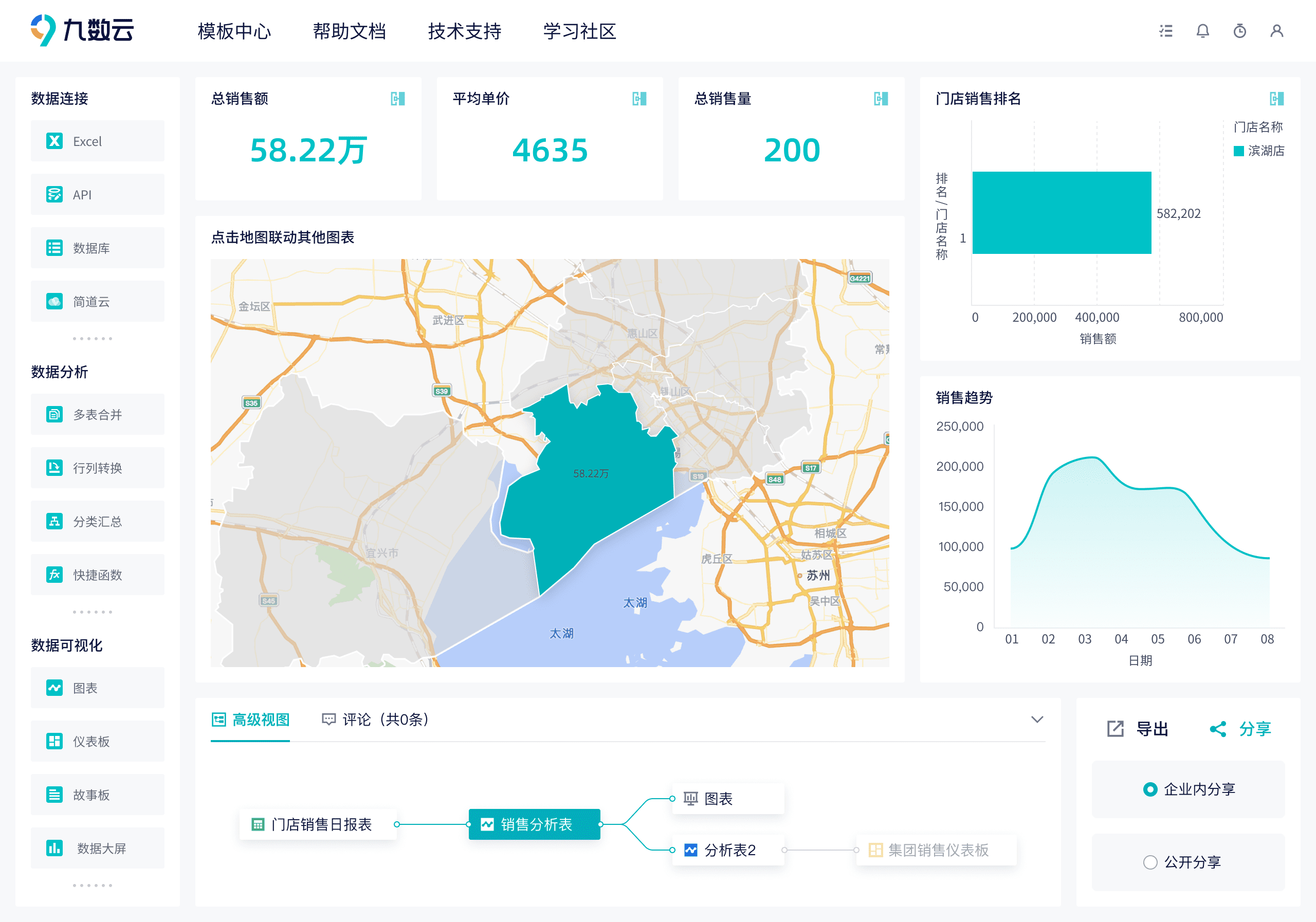

热门产品推荐