供应链预测总是偏差?这3步帮你理清供应链偏差分析的思路! | 帆软九数云

明明预测了销量,也按照计划进行了采购,为什么还是总是会出现库存跟不上、库存积压的问题?这个就是“供应链偏差”,即计划和实际之间的差距。我们需要通过供应链偏差分析,来纠正这些问题。

一、供应链偏差分析的三大核心目标

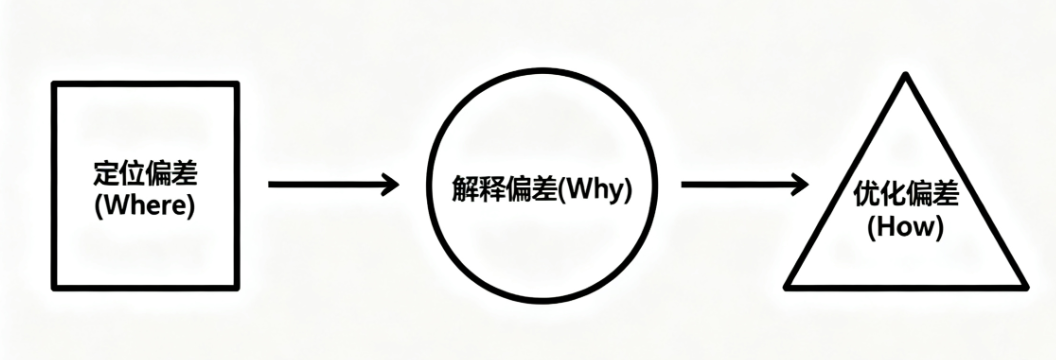

供应链偏差分析其实就是三件事:定位偏差(Where)、解释偏差(Why)、优化偏差(How)。

1. 定位偏差——问题到底出在哪

偏差出现后,第一步就是搞清楚问题发生的环节。你得问自己:

- 是销售预测不准吗?

- 是采购计划执行不到位吗?

- 是物流配送慢了吗?

- 还是库存管理出了问题?

举个简单例子:

SKU001预测5月卖100件,实际卖120件。如果库存只备了100件,就缺货了。

这时候问题出在预测环节。

很多企业的问题在于,偏差发生后,只知道缺货或库存多,却搞不清楚到底哪个环节出了问题,这就像盲打,永远改不准。

所以,定位偏差是供应链偏差分析的第一步,只有知道偏差出在哪,你才能对症下药。

2. 解释偏差——为什么会发生

找到偏差环节后,第二步是解释原因。偏差主要分两类:系统性偏差和随机性偏差。

(1)系统性偏差

系统性偏差就是规律性偏差,会持续发生,方向一致,容易复现。

例如:每年双十一,某畅销茶杯总是缺货。原因可能是预测模型根本没考虑季节性和促销因素。

系统性偏差的应对策略包括:

- 调整预测模型,把季节性、促销、历史同期销量纳入

- 增加安全库存系数,为高波动商品留出缓冲

- 建立业务部门参与的专项表,让实际销售数据实时反馈到预测

系统性偏差如果不解决,会长期存在,库存积压或缺货问题不断重复。

(2)随机性偏差

随机性偏差是偶发事件造成的,没有规律。

例如:暴雨导致物流延迟一天。无法通过预测模型解决,但可以通过容错机制降低风险,例如增加安全库存或灵活调拨库存。

系统性偏差需要靠改流程和模型解决,随机性偏差靠容错和缓冲机制处理。

3. 优化偏差——怎么改

解释完偏差原因,接下来就是制定改进方案。核心理念是建立闭环机制:发现问题 → 分析原因 → 执行改进 → 验证效果。

举几个典型场景:

- 预测偏差大。调整预测模型,加入季节性和促销因素增加历史同期数据权重与业务部门联动,实时修正预测预期效果:MAPE下降、缺货率降低

- 采购不到位。优化采购计划增加供应商履约考核关键SKU设置安全库存系数预期效果:实际入库量更接近计划,缺货减少

- 物流延迟。优化线路和集单计划增加临时仓储点,提高配送灵活性建立预警机制预期效果:平均到货延迟减少,及时率提高

闭环改进的核心是可执行、可量化、可循环,否则供应链偏差分析只停留在报表上,没有实际价值。

二、供应链偏差分析的三大层面

供应链本质上是一条价值流:

1、市场需求(客户想买)

2、采购/生产(买什么、多少)

3、物流配送(货送到哪里、什么时候);

所以供应链偏差分析最关键也是这三个层面的预测与实际是否一致,具体来说:

1. 预测层:预计销量VS实际销量

预测销量是整个供应链的第一步,决定了采购量和库存配置,

- 预测偏高,导致库存积压,资金被占

- 预测偏低,导致库存不足,影响销售

那怎么量化这种误差,我们主要使用3个指标:

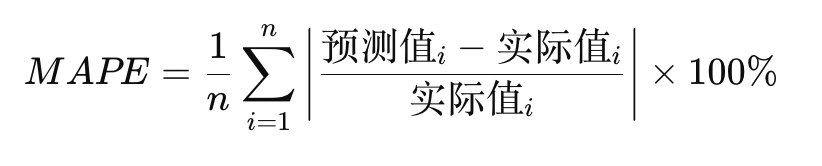

- MAPE(平均绝对百分比误差):每次的预测和实际差多少(用百分比表示),然后算个平均数。来判断整体的准确率

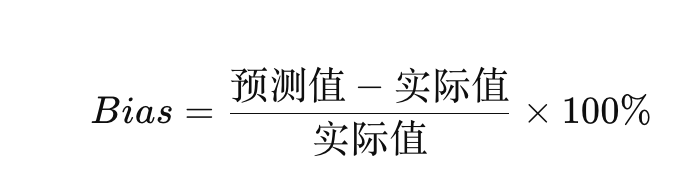

- Bias(偏向性):看预测是偏高还是偏低;

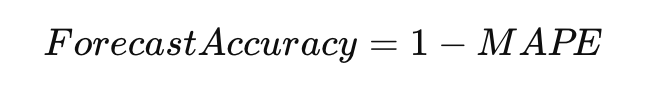

- Forecast Accuracy(预测准确率):在业务中,通常可以简单地理解为 1 - MAPE;比如MAPE为12%,则预测准确率约为88%

这三个指标组合起来,就能把供应链偏差分析的全貌看清楚:

- 如果 MAPE 高、Bias接近0:说明预测波动大但没方向性问题;

- 如果 Bias长期正偏:说明团队高估市场需求;

- 如果 Forecast Accuracy持续下降:说明预测系统或模型需要重新校准。

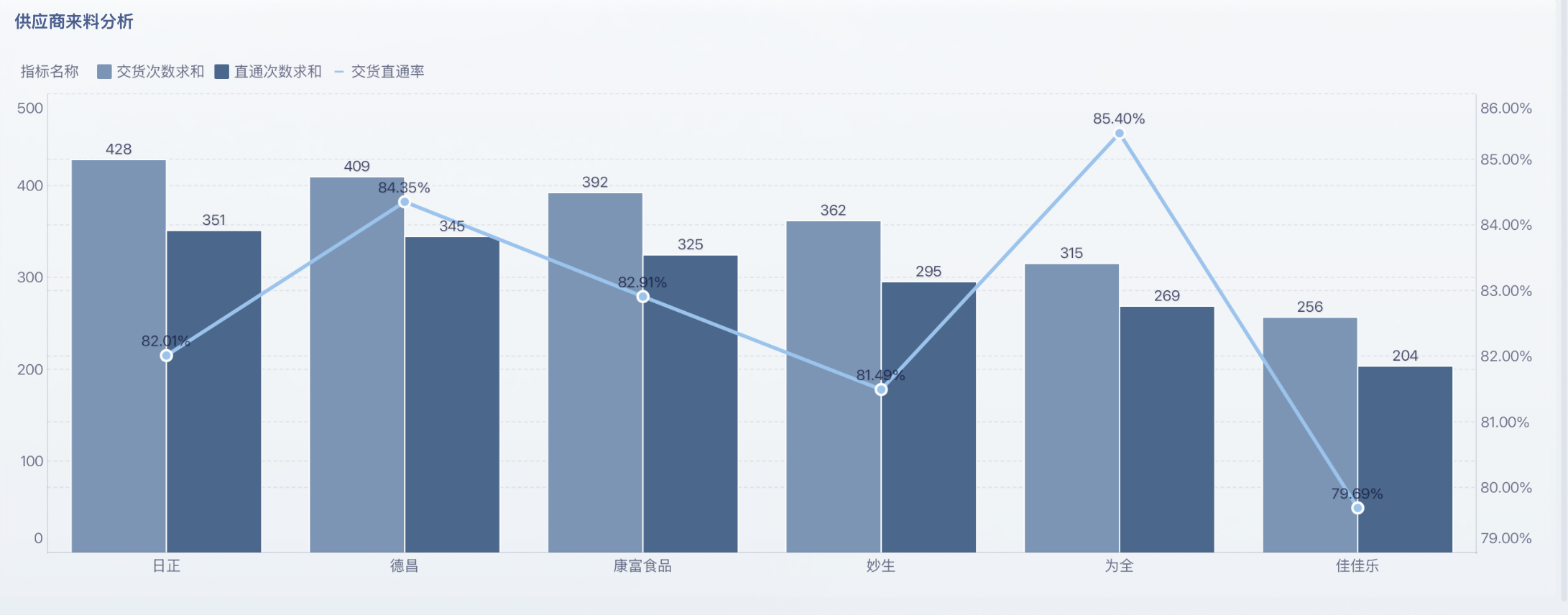

2. 采购层:计划采购 VS 实际入库

预测只是计划,真正要落地,还得看采购。采购计划偏差的本质,是在考验企业的供应链执行力。

常见的两种情况:

- 采购不足: 下单量少、供应商产能不足、审批流程慢。 结果就是实际入库量小于计划量,门店缺货、销售断档。

- 采购超额: 盲目加单、活动误判、重复下单。 结果是库存积压、仓储压力大、现金流紧张。

有时候偏差并不是采购员的问题,而是上下游信息不同步: 比如销售预测调整了,但采购那边还按旧计划执行; 或者供应商延迟交货,导致实际入库晚了两周。

采购层的偏差,往往决定了企业的资金效率和库存健康度。

要看得清这个环节的偏差,通常用两个关键数据:

- 计划量 vs 实际入库量的偏差率(Relative Deviation): =(实际 - 计划)/ 计划 × 100%。 偏差超过 ±10% 的,要重点追踪原因。

- 履约偏差趋势: 如果某个供应商连续几期入库偏低,就不是偶然,是履约问题。

采购层的关键在于“落实预测、执行节奏”。 它不像预测层那样是模型逻辑的问题,而是执行协同的问题。

3、到货层:计划到货 VS 实际到货

最后一层,是物流环节,也就是计划到货时间 vs 实际到货时间。到货偏差往往跟三个因素有关:

- 供应商发货周期不稳定;

- 运输环节延误(尤其是跨境或节假日高峰);

- 计划编排不合理(仓储、物流资源没协调好)。

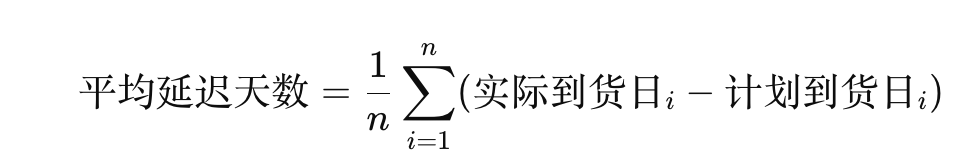

我们在做这层供应链偏差分析时,重点看的是平均延迟天数,

- 如果结果是正数:说明普遍延迟;

- 如果是负数:说明提前到货;

- 越接近 0,说明履约稳定、计划合理。

三、供应链偏差分析的几个误区

在供应链管理中,预测偏差本身并不可怕。

正让企业陷入混乱的,是我们没有正确理解偏差、没有用对分析方法。 很多企业在做供应链偏差分析时,看似在算数据,实则在制造噪音。 常见的几个误区,几乎是所有供应链团队都会踩过的坑。

1、不做产品分层,一刀切分析

很多团队在做供应链偏差分析时,习惯把所有商品放在一张报表里,用一个指标看全局。 结果就是:爆款被长尾商品稀释,重点SKU被噪音掩盖。 这类分析的结果,往往“数值漂亮,但结论无效”。

事实上,不同层级的商品,对预测精度的要求完全不同。

- A类商品(高销售额/高利润):偏差5%就可能带来巨大库存风险;

- B类商品(中等流量):重点关注趋势正确性;

- C类商品(低频/长尾):允许更高的偏差,但要控制库存资金占用。

正确的做法是建立分层偏差模型: 即对A/B/C类商品设定不同的偏差容忍区间与指标权重。 这样才能让偏差分析结果具备业务指导意义。

2、混淆“系统性偏差”和“随机性偏差”

一开始我们就介绍过,偏差的来源分为两类:

- 系统性偏差(Systematic Bias):模型或流程存在结构性问题,偏差呈现固定方向。 例如:长期高估销售、季节性波动未考虑、促销数据未校准。

- 随机性偏差(Random Error):由偶发因素造成,如突发促销、物流异常、天气干扰。

很多企业的问题在于:将随机波动当作模型问题去优化,结果越调越乱。 正确的做法是先判断偏差类型:

- 若 Bias 持续为正或为负,即系统性问题,应修正模型或参数;

- 若 Bias 呈随机分布,说明系统本身健康,不宜过度干预。

供应链偏差分析的核心,不是“追求零误差”,而是识别可控与不可控,把资源投在值得修正的部分。

3、只看百分比,不看业务影响面

许多报告中都会看到这样的结论:“整体MAPE为12%,Accuracy为88%。” 但这些数字单独存在几乎没有意义。 因为10%的偏差,对于不同品类,代表的业务后果完全不同。

举个例子:

- 主力款偏差10%,可能意味着几百万库存积压或缺货损失;

- 尾部款偏差100%,可能只是几十件货的波动。

因此,供应链偏差分析要与业务权重挂钩。 可以从三个维度评估:

- 销售额权重:偏差对GMV或利润的影响;

- 供应链重要度:该SKU是否关键节点或主打品;

- 客户体验影响:是否直接影响核心市场或关键客户。

只有将“偏差值 × 影响权重”结合分析,结果才具备决策价值。

4、只关注结果,不追踪过程

供应链偏差分析不是一次性的统计,而是一种持续优化的过程。 很多团队停留在“算完MAPE就结束”,但不去追溯偏差的形成链路。 一个成熟的供应链团队,会在每一次偏差分析后进行过程回溯:

- 是预测逻辑的问题?

- 是采购执行的延迟?

- 还是物流环节波动?

偏差的本质是信息流的延迟或失真。 如果分析只停留在数字,而不形成“原因→行动→复盘”的闭环, 那偏差分析就会变成例行公事,无法驱动改进。

写在最后

在传统的供应链里,数据是被动的、分散的

—— 预测在计划部门,采购在执行部门,物流在第三方,财务在后台系统。

每个环节都有数据,却没人能看到“全局”。 于是预测误差、采购偏差、到货延迟,看似是不同的问题, 其实都是同一个根源:信息不对称,决策不联动。

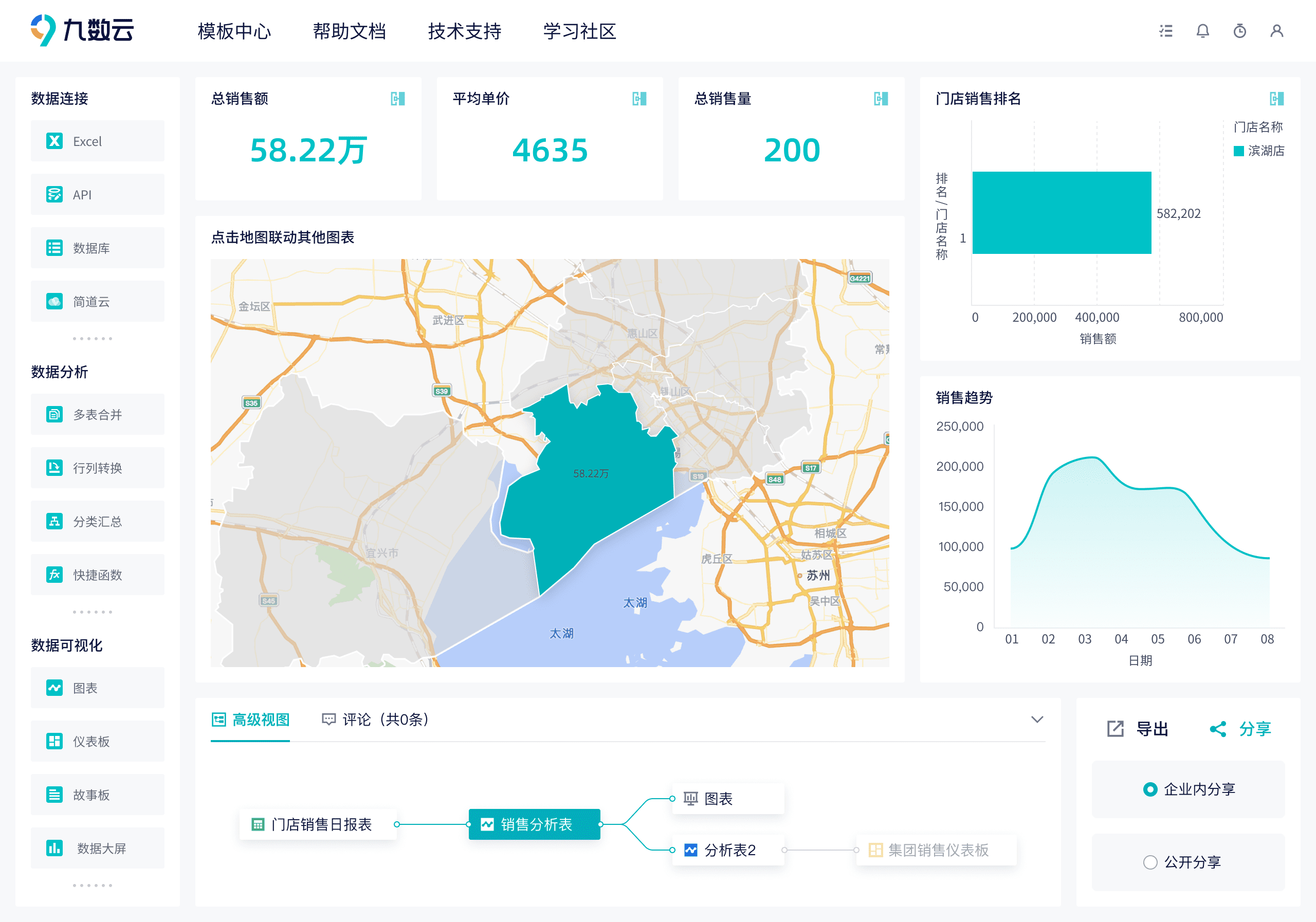

当企业进入数字化阶段,供应链偏差分析就不再是事后复盘, 而是整个供应链的实时校准机制。 销售预测可以与库存动态联动, 采购计划可以实时感知供应商履约, 物流节点的延迟会自动反馈到下游需求预测。

一个真正数字化的供应链,全景是这样的:

- 上游,供应商交期、产能、到货准确率实时可视;

- 中游,预测、采购、库存数据在同一模型下迭代优化;

- 下游,销售波动、渠道需求、客户行为即时反馈到计划系统;

供应链偏差分析:当所有环节都具备可感知、可追溯、可验证的能力时, 偏差就不再是一场“误差统计”, 而是企业运营系统的自我学习、自我修正过程。

供应链偏差分析工具和库存管理解决方案:https://www.jiushuyun.com/kucun

热门产品推荐